Forståelse af kernefunktionen af en mikro -motorskal

I hjertet af utallige miniature -enheder ligger Micro Motor, et vidunder af teknik, der konverterer elektrisk energi til præcis mekanisk bevægelse. Mens de interne komponenter som anker, magneter og børster ofte får mest opmærksomhed, spiller det ydre hus en lige så kritisk rolle. De Micro Motor Shell er langt mere end et simpelt omslag; Det er en multifunktionel komponent, der sikrer motorens integritet, ydeevne og levetid. Dette afsnit dækker de grundlæggende formål med skallen og fastlægger, hvorfor dens design og materialeudvælgelse er vigtig for enhver applikation.

Primære roller og ansvar

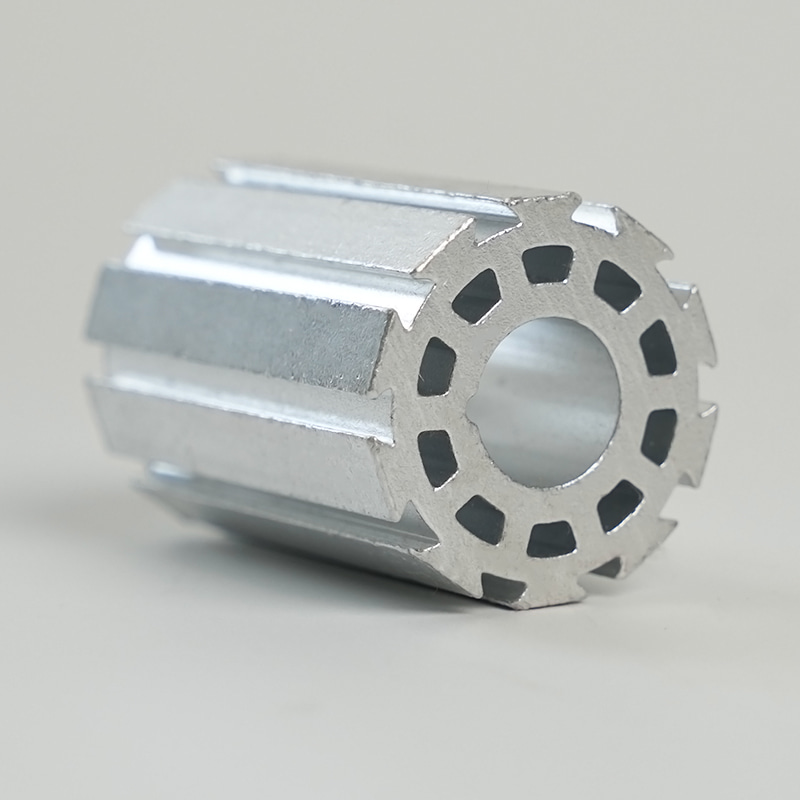

Skallen til en mikromotor har til opgave at et forskelligt sæt ansvar, der direkte påvirker motorens drift. For det første giver det afgørende strukturel støtte og boliger, der opretholder den nøjagtige justering af interne komponenter. Enhver forkert justering, selv i mikroskopisk skala, kan føre til øget friktion, vibration og for tidlig svigt. For det andet fungerer skallen som den første forsvarslinje mod eksterne forurenende stoffer. Støv, fugt og andet partikler kan være ødelæggende for de delikate internaer af en motor, hvilket fører til kortslutninger, blokeringer og korrosion. En godt forseglet skal forhindrer, at disse elementer kommer ind i systemet.

Desuden spiller skallen en vigtig rolle i termisk styring. Under drift genererer motorer varme på grund af elektrisk modstand og mekanisk friktion. Hvis denne varme ikke spredes effektivt, kan den føre til overophedning, der forringer isolering, demagnetiserer permanente magneter og i sidste ende forårsager motorisk udbrændthed. Skallen fungerer som en køleplade og overfører termisk energi væk fra kernen og ind i det omgivende miljø. Endelig tilvejebringer skallen elektromagnetisk afskærmning, der indeholder motorens magnetfelt for at forhindre interferens i nærliggende følsomme elektroniske komponenter og beskytte motoren mod ekstern elektromagnetisk støj.

Virkningen af skaldesign på den samlede ydeevne

Designet af skallen er uløseligt knyttet til motorens samlede ydelsesegenskaber. Dens størrelse og vægt bidrager direkte til motorens inerti og følgelig dens acceleration og decelerationsreaktion. Materialeets termiske ledningsevne bestemmer, hvor effektiv varme der er spredt, hvilket påvirker motorens kontinuerlige driftscyklus og maksimale drejningsmomentudgang. Den strukturelle stivhed påvirker motorens evne til at dæmpe vibrationer og reducere akustisk støj, en kritisk faktor i applikationer som medicinsk udstyr eller lydudstyr. Derfor er det ikke en grundlæggende del af den motoriske designproces, der dikterer ydelsesgrænser.

Valg af det optimale materiale til dit mikrototarhus

Valg af det rigtige materiale til en Mikro motorhus er en kompleks beslutning, der afbalancerer mekaniske, termiske, elektriske og økonomiske faktorer. Materialet dikterer motorens vægt, holdbarhed, varmeafledningsevne og omkostninger. Der er ingen løsning i én størrelse, der passer til alle; Det optimale valg er helt afhængigt af de specifikke krav fra applikationen. Dette afsnit udforsker de mest almindelige anvendte materialer og sammenligner deres egenskaber for at guide dig mod et informeret valg.

Almindelige materialer og deres egenskaber

Landskabet med materialer til mikrototorskaller domineres af metaller og plast, hver med deres egne forskellige fordele og begrænsninger.

Metalliske legeringer: Aluminium og rustfrit stål

Metalliske kabinetter, især dem, der er fremstillet af aluminiumslegeringer og rustfrit stål, er kendt for deres fremragende styrke og varmeafledning.

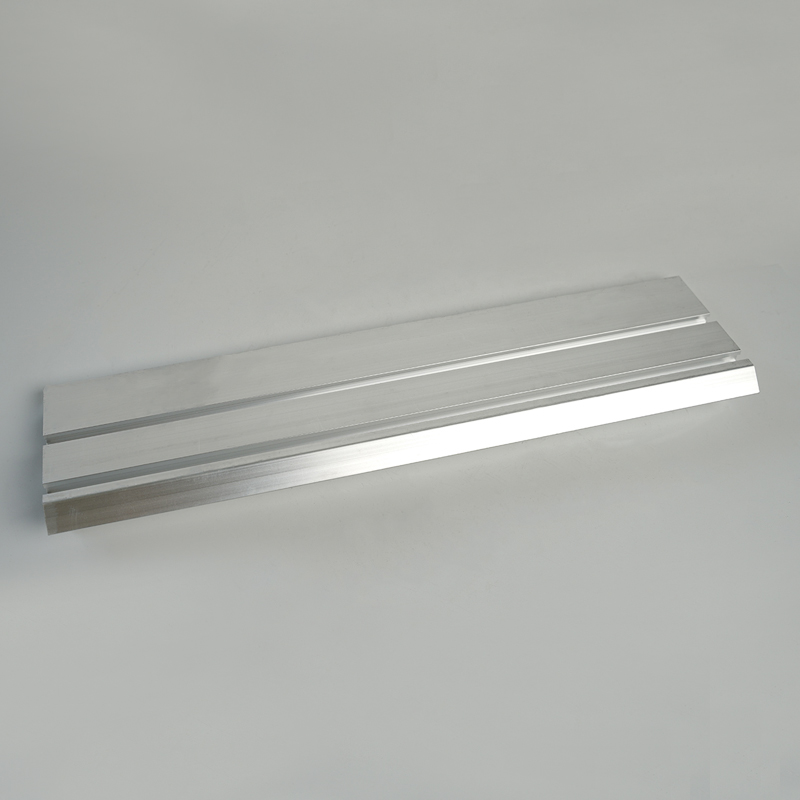

- Aluminiumslegeringer: Værdsat for deres høje termiske ledningsevne, lav densitet (hvilket gør dem lette) og god korrosionsbestandighed. Aluminium bruges ofte i applikationer, hvor varmehåndtering er en prioritet, såsom i højhastigheds- eller kontinuerlige motorer. Det er dog generelt dyrere end plast og kan være mere udfordrende at fremstille i komplekse former.

- Rustfrit stål: Tilbyder overlegen mekanisk styrke, hårdhed og enestående korrosionsbestandighed. Det er det valgte materiale for motorer, der opererer i barske, ætsende miljøer eller dem, der kræver ekstrem strukturel integritet. Afvejningerne er dens markant højere vægt og lavere termisk ledningsevne sammenlignet med aluminium.

Ingeniørplast og kompositter

Avancerede polymerer og sammensatte materialer er blevet mere og mere populære på grund af deres alsidighed, omkostningseffektivitet og unikke egenskaber.

- PBT (polybutylen terephthalat) og nylon: Disse termoplastik tilbyder god elektrisk isolering, høj mekanisk styrke og anstændig kemisk resistens. De er lette, billige for masseproduktion via injektionsstøbning og kan let integreres med andre komponenter. Deres primære ulempe er lavere termisk ledningsevne, som kan være en begrænsende faktor for applikationer med høj effekt.

- PPS (polyphenylensulfid): En højtydende plastik, der er kendt for sin ekstraordinære termiske stabilitet, kemisk modstand og iboende flammehæmning. Det er velegnet til motorer, der står over for høje temperaturer og aggressive kemiske miljøer.

Materiel sammenligningstabel

Følgende tabel giver en klar sammenligning side om side af de vigtigste egenskaber for disse almindelige materialer, der illustrerer de iboende kompromissdesignere skal foretage.

| Material | Termisk ledningsevne | Densitet (vægt) | Korrosionsmodstand | Koste | Ideel applikation |

|---|---|---|---|---|---|

| Aluminiumslegering | Høj | Lav | God | Mellemhøj | Høj-speed drones, precision instruments |

| Rustfrit stål | Medium | Høj | Fremragende | Høj | Medicinsk udstyr, bilsystemer |

| PBT/nylon | Lav | Meget lav | Fair til godt | Lav | Forbrugerelektronik, husholdningsapparater |

| PPS | Lav | Meget lav | Fremragende | Medium | Bilpumper under hætten, kemiske pumper |

Som tabellen viser, giver aluminium den bedste termiske ydelse, men til en højere pris og med moderat vægt. Rustfrit stål giver uovertruffen holdbarhed under hårde forhold, men er tung. Plast er let og billig, men dårlig til at sprede varme. Valget hænger i sidste ende på, hvilken ejendom er mest kritisk for motorens tilsigtede brug.

Nøgle designovervejelser til høje ydeevne motoriske huse

Designe en Højtydende mikro-motorhus Kræver en omhyggelig tilgang, der går ud over blot at omslutte komponenterne. Det involverer en holistisk ingeniørproces, der fokuserer på at optimere til termisk styring, strukturel mekanik, fremstillingsevne og integration. Et højtydende boliger er det, der adskiller en pålidelig, effektiv og langvarig motor fra en middelmådig. Dette afsnit nedbryder de kritiske faktorer, som ingeniører skal adressere i designfasen.

Termiske styringsstrategier

Effektiv varmeafledning er uden tvivl det mest afgørende aspekt ved at designe til høj ydeevne. Overdreven varme er den primære fjende af motorisk levetid. Flere strategier kan anvendes gennem boligdesignet for at bekæmpe dette.

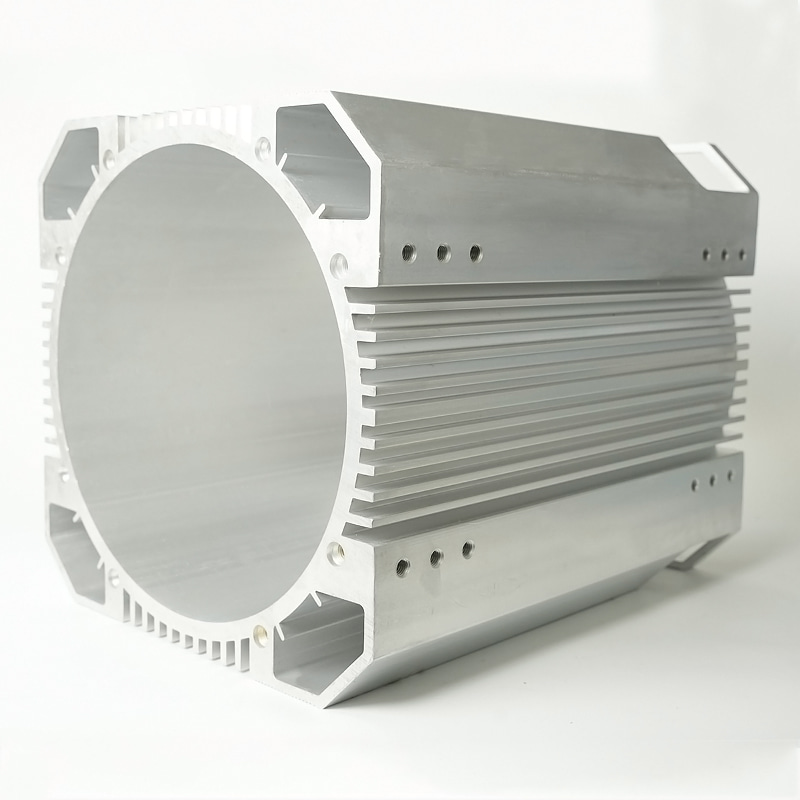

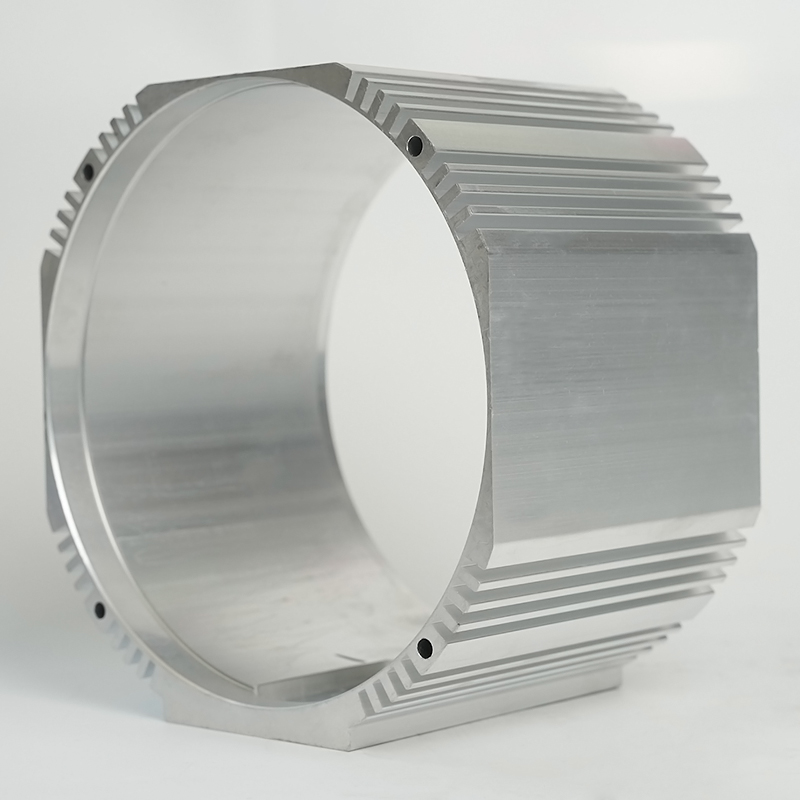

- Integrerede kølepladser: At designe den ydre overflade af huset med finner eller kamme øger overfladearealet, der udsættes for luften, hvilket dramatisk forbedrer konvektiv varmeoverførsel. Dette er et almindeligt træk i aluminiumshuse til børsteløse motorer.

- Termiske interfacematerialer (TIMS): Brug af termisk ledende fedt eller puder mellem den interne motoriske kerne og boligskallen sikrer effektiv termisk overførsel fra varmekilden til den varmedisiperende skal.

- Valg af materiale: Som tidligere omtalt er det grundlæggende for applikationer med høje termiske belastninger at vælge et materiale med høj termisk ledningsevne, som aluminium.

- Luftstrømstyring: Boligdesignet kan inkorporere ventilationsåbninger eller kanaler til at guide køle luftstrøm over motoren. Dette skal dog afbalanceres mod behovet for indtrængningsbeskyttelse (f.eks. IP -ratings).

Strukturel integritet og vibrationsdæmpning

Et hus skal være stift nok til at forhindre deformation under belastning, hvilket ville justere interne komponenter og forårsage svigt. Dette involverer udførelse af strukturanalyse (som endelig elementanalyse eller FEA) for at identificere og forstærke svage punkter. Samtidig skal huset effektivt dæmpe vibrationer genereret af selve motoren. Overdreven vibration fører til støj, slid på komponenter og svigt i loddeforbindelser. Designteknikker inkluderer:

- Tilføjelse af strategiske ribben for at øge stivheden uden at tilføje betydelig vægt.

- Inkorporering af vibrationsdæmpningsmaterialer eller monteringer mellem motoren og den eksterne struktur.

- At sikre en præcis pasform mellem komponenter for at undgå klapper og mikrobevægelser.

Fremstillingsteknikker og tolerancer

Den valgte fremstillingsproces dikteres af materialet og kompleksiteten af designet. Metalhuse er typisk die-støbt eller bearbejdede, hvilket muliggør høj præcision og fremragende termiske egenskaber, men til en højere pris. Plasthuse er næsten udelukkende injektionsstøbt, hvilket er meget omkostningseffektivt for høje mængder og giver mulighed for utroligt komplekse og integrerede former. Uanset metoden er det kritisk at opretholde stramme tolerancer for at sikre korrekt lejetilpasning, gear meshing (hvis relevant) og den samlede samlingskonsistens. Et design til produktionsevne (DFM) tilgang er afgørende for at undgå funktioner, der er umulige eller uoverkommelige dyre at fremstille.

Udforskning af de forskellige typer præcisionsmikro -motorindkapslinger

Verden af Præcisionsmikro -motorindkapslinger er forskelligartet med forskellige designs, der er skræddersyet til at imødekomme specifikke operationelle og miljømæssige behov. Typen af indkapsling påvirker direkte motorens beskyttelsesniveau, kølemetode og den samlede egnethed til en applikation. At forstå disse typer er afgørende for at vælge den rigtige motor til jobbet. Dette afsnit udforsker de mest almindelige indkapslingstyper, fra åben ramme til fuldt forseglede enheder.

Åbne rammeindkapslinger

En åben rammeindkapsling, som navnet antyder, tilbyder mindst mulig beskyttelse. Det består typisk af en grundlæggende strukturel ramme, der holder motorkomponenterne på plads, men udsætter anker og viklinger for den åbne luft.

- Fordele: Den primære fordel er enestående afkøling på grund af maksimal eksponering for omgivende luft. Dette design er også det enkleste og mindst dyre at fremstille.

- Ulemper: Det giver næsten ingen beskyttelse mod støv, fugt eller fysisk kontakt. Disse motorer er meget modtagelige for skader fra fremmedlegemer og er uegnede for ethvert miljø, der ikke er rent og tørt.

- Ansøgninger: Primært brugt i laboratorieindstillinger, prototypeudvikling eller inden for større lukkede systemer, hvor den eksterne enhed selv giver den nødvendige beskyttelse.

Helt lukkede ikke-ventilerede (TENV) indkapslinger

TENV -kabinetter repræsenterer et betydeligt trin op i beskyttelse. Motoren er fuldstændigt forseglet i en skal og forhindrer den frie udveksling af luft mellem indersiden og udvendigt af motoren.

- Fordele: Tilbyder fremragende beskyttelse mod støv, snavs og mindre fugteksponering (f.eks. Sprøjtning). Det er mere robust end et åbent rammedesign.

- Ulemper: Varmeafledning er mindre effektiv, da den udelukkende er afhængig af ledning gennem skallen og konvektionen fra den ydre overflade. Dette kan begrænse motorens effekttæthed og kontinuerlig driftscyklus.

- Ansøgninger: Bredt brugt i apparater, pumper, fans og andre applikationer, hvor driftsmiljøet kan indeholde luftbårne forurenende stoffer.

Helt lukket fan afkølet (TEFC) og vandtæt indkapslinger

For mere krævende applikationer kræves der endnu mere specialiserede indhegninger.

- TEFC: Dette design ligner TENV, men inkluderer en ekstern ventilator monteret på motorakslen. Denne ventilator blæser luft uden for huset, hvilket forbedrer konvektiv varmeoverførsel i høj grad og giver mulighed for højere effekt end en standard TENV -motor.

- Vandtæt/IP67 -kabinetter: Disse er højt specialiserede TENV-kabinetter designet med avancerede tætningsteknikker (f.eks. Pakninger, O-ringe, forseglede stik) for at modstå nedsænkning i vand eller eksponering for højtryksstråler. De er kendetegnet ved deres ratings med høj indtrængningsbeskyttelse (IP), såsom IP67 eller IP68.

Progressionen fra åben ramme til vandtætte indkapslinger viser en klar afvejning: stigende beskyttelse næsten altid kommer med et kompromis i termisk ydeevne og en stigning i omkostninger og kompleksitet. Valget skal være baseret på en grundig forståelse af det operationelle miljø.

En guide til sædvane Micro Motor Shell Fremstillingsprocesser

Når løsninger uden for hylden ikke opfylder specifikke applikationskrav, stien til Brugerdefineret mikro motorskallfremstilling bliver nødvendigt. Denne proces involverer at skabe en unik bolig, der er skræddersyet til nøjagtig dimensionel, materiale og præstationsspecifikationer. At engagere sig i brugerdefineret fremstilling giver mulighed for optimering, der er umulig med standarddele, men det kræver en dyb forståelse af de tilgængelige processer og deres implikationer. Denne guide går gennem de primære fremstillingsruter til brugerdefinerede skaller.

Injektionsstøbning til plastskaller

Injektionsstøbning er den dominerende proces til masseproducerende plastmotorhuse. Det involverer opvarmning af plastikpiller, indtil de er smeltet og derefter injicerer dem under højt tryk i en præcisionsmaskinet metalformehulrum.

Strin af injektionsstøbning:

- Værktøjsdesign og fremstilling: Det første og mest kritiske trin er at skabe formen (eller "værktøjet"). Dette er en kompleks, dyr og tidskrævende proces, der involverer CNC-bearbejdning af hærdet stål eller aluminium. Designet skal redegøre for materialekrympning, kølekanaler og udkastmekanismer.

- Støbningscyklussen: Cyklussen involverer klemme af formen lukket, indsprøjter den smeltede plast, holder trykket for at pakke hulrummet, afkøle delen, åbne formen og skubbe den færdige del ud. Denne cyklus kan tage sekunder til minutter.

- Efterbehandling: Efter udkast kan dele kræve trimning af overskydende plast (flash) og eventuelle sekundære operationer som at tappe huller eller tilføje indsatser.

Fordele: Ekstremt høje produktionshastigheder, fremragende gentagelighed, lave omkostninger til delvis ved høje mængder og evnen til at skabe komplekse geometrier med høj præcision.

Ulemper: Undtagelsesvis høje indledende værktøjsomkostninger, lang ledetid til værktøjsfremstilling og økonomisk ulempe til produktion med lavt volumen.

Die casting og CNC -bearbejdning til metalskaller

For metalhuse er de to hovedprocesser die -støbning og CNC -bearbejdning.

- Die casting: Tilsvarende i princippet som injektionsstøbning, men for metaller. Smeltet metal (f.eks. Aluminium eller zinklegering) tvinges under højt tryk til en stålform. Det er ideelt til at producere store mængder komplekse, tyndvæggede metaldele med god overfladefinish og dimensionel stabilitet. Mens værktøjet er dyrt, er omkostningerne per-delvis lave for høje mængder.

- CNC -bearbejdning: En subtraktiv proces, hvor en solid blok af metal (eller plast) er formet af computerstyrede skæreværktøjer, der fjerner materiale. Denne proces er utroligt alsidig og præcis, der er i stand til at producere dele med ekstremt stramme tolerancer og komplekse funktioner. Det er ideelt til prototyper, produktion med lav volumen og dele, der kræver højere styrke end støbegods. De vigtigste ulemper er højere omkostninger pr. Dele (på grund af affaldsmateriale og længere cyklustider) og nogle geometriske begrænsninger sammenlignet med støbning.

Valg af den rigtige proces

Beslutningen mellem disse processer er primært drevet af tre faktorer: volumen, materiale og kompleksitet.

- Bind: Høj volumen (10.000 dele) favoriserer injektionsstøbning eller die -støbning på trods af de høje værktøjsomkostninger. Lavt volumen (1 - 1.000 dele) gør CNC -bearbejdning af standardvalget.

- Materiale: Det ønskede materiale dikterer ofte processen. De fleste plastik er injektionsstøbt, mens metaller er støbt eller bearbejdet.

- Kompleksitet og præcision: Meget komplekse former opnås bedst gennem støbning eller støbning. Dele, der kræver den højest mulige præcision og styrke, bearbejdes ofte.

Navigering af brugerdefineret fremstilling kræver tæt samarbejde med erfarne produktionsingeniører for at vælge den mest omkostningseffektive og teknisk egnede proces til applikationen.

Vedligeholdelse og fejlfinding til holdbare mikro -motoriske foringer

At sikre den langsigtede sundhed for en mikromotor involverer proaktiv vedligeholdelse og skarp fejlfinding af dets eksterne beskyttelsessystem. EN Holdbart mikro motorhus er designet til at vare, men det er ikke uforstyrrende. At forstå, hvordan man plejer det og identificerer tegn på fiasko, kan forhindre katastrofale motoriske sammenbrud og forlænge levetiden markant. Dette sidste afsnit giver en praktisk guide for brugere og teknikere.

Rutinemæssig inspektion og forebyggende vedligeholdelse

En regelmæssig vedligeholdelsesplan er det bedste forsvar mod uventede fiaskoer. Fokus skal være på motorens ydre tilstand og ydeevne.

- Visuel inspektion: Kontroller regelmæssigt huset for eventuelle tegn på fysisk skade, såsom revner, buler eller dybe ridser. Disse kan kompromittere strukturelle integritet og beskyttelsesniveauer. Se efter tegn på korrosion, især på metalforbeglinger, som kan svække materialet og føre til huller.

- Rensning: Hold motorhuset rent og fri for affald. For TENV- og TEFC -motorer skal du sikre dig, at kølefinner og ventilatorblader (hvis de er til stede) ikke er tilstoppet med snavs, da dette vil forringe varmeafledning. Brug en blød børste eller lavtryks komprimeret luft, og sørg for ikke at beskadige komponenter.

- Kontroller sæler og pakninger: For motorer, der er klassificeret som vandtæt eller støvtæt, inspicerer periodisk integriteten af tætninger, pakninger og kabelkirtler. Disse materialer kan nedbrydes over tid på grund af varme, ozon eller mekanisk stress og bryde tætningen.

- Termisk overvågning: Brug et infrarødt termometer eller termisk kamera til periodisk at kontrollere motorens driftstemperatur. En gradvis stigning i temperatur over tid kan indikere, at husets kølefinner er tilstoppet, den indre termiske sti nedbrydes, eller at lejet mislykkes, hvilket genererer ekstra varme.

Almindelige problemer og diagnostiske trin

Når der er mistanke om et problem, er en systematisk tilgang til diagnose nøglen.

- Overophedning: Hvis motoren overophedes, kan problemet være eksterne (tilstoppede kølefinner, der fungerer i en høj omgivelsestemperatur) eller internt (bæret slid, elektrisk fejl). Først skal du kontrollere og rengøre det ydre af huset. Hvis problemet fortsætter, er fejlen sandsynligvis intern.

- Fysisk skade: Et revnet eller buleret foringsrør skal udskiftes. Selv en lille revne kan give skadelige forurenende stoffer mulighed for at komme ind, hvilket fører til intern korrosion eller elektriske shorts.

- Støj og vibration: Selvom det ofte er et internt problem, kan overdreven støj eller vibration undertiden være forårsaget af en løs boligmontering eller en fremmed genstand, der påvirker den eksterne ventilator (på en TEFC -motor). Sørg for, at al monteringshardware er stram, og den eksterne luftstrømsti er klar.

- Tab af ydeevne: Hvis motoren virker mindre kraftfuld eller kæmper under belastning, skal du overveje, at overophedning på grund af dårlig varmeafledning fra foringsrøret kan få den interne elektronik til at afere (reducere strømmen) til at beskytte sig selv.

Ved at integrere disse vedligeholdelses- og fejlfindingspraksis kan integriteten af mikro -motorhuset bevares, hvilket sikrer, at den fortsætter med at give pålidelig beskyttelse af de følsomme komponenter inden for og derved maksimere investeringen i udstyret.