I den blomstrende bølge af den globale nye energikøretøjsindustri er forbedring af køretøjets energieffektivitet og udvidelsesområde blevet kernefokus for konkurrence blandt de store bilproducenter. Som kerneskomponenten i motoren, Aluminiumsmotorboliger (Aluminium Motor Housing) har foretaget store gennembrud inden for letvægtsdesign med dets materielle egenskaber og teknologisk innovation, hvilket giver en nøgleløsning til forbedring af energieffektiviteten af nye energikøretøjer. Fra materielle opgraderinger til behandling af innovation skubber Aluminium Motor Case den nye energikøretøjsindustri mod en højere ydelse med en ny holdning.

1. Det haster med nye energikøretøjer til let efterspørgsel

Angsten for batteriets levetid for nye energikøretøjer har altid været en nøglefaktor, der begrænser udviklingen af industrien. På et tidspunkt, hvor batteriteknologi endnu ikke har gjort et revolutionerende gennembrud, er reduktion af køretøjets vægt blevet en vigtig måde at forbedre energieffektiviteten på. Traditionelle motoriske huse bruger for det meste støbejern eller stål. Selvom de har høj styrke, har de en stor vægt, hvilket resulterer i øget energiforbrug. I henhold til industridata kan for hver reduktion af køretøjets vægt, strømforbruget reduceres med 5% - 8%, og rækkevidde kan øges med 3% - 5%. Derfor kan det lette design ikke kun direkte reducere køretøjets køremodstand direkte, men også reducere batteribelastningstrykket og indirekte udvide batteriets levetid.

Derudover beriges de indvendige konfigurationer med den intelligente og avancerede udvikling af nye energikøretøjer konstant, og stigningen i komponenter som elektronisk udstyr og komfortsystemer har køretøjets vægt yderligere øget køretøjets vægt. På denne baggrund er aluminiumsmotorboliger blevet det første materiale, der opnå lette motorer takket være dets naturlige fordele ved lav densitet og høj styrke. Der er dog stadig plads til optimering i det strukturelle design og proces med traditionelle aluminiumsmotorskaller, og teknologisk innovation er nært forestående.

2. Teknisk sti med let design af aluminiumsmotorisk sag

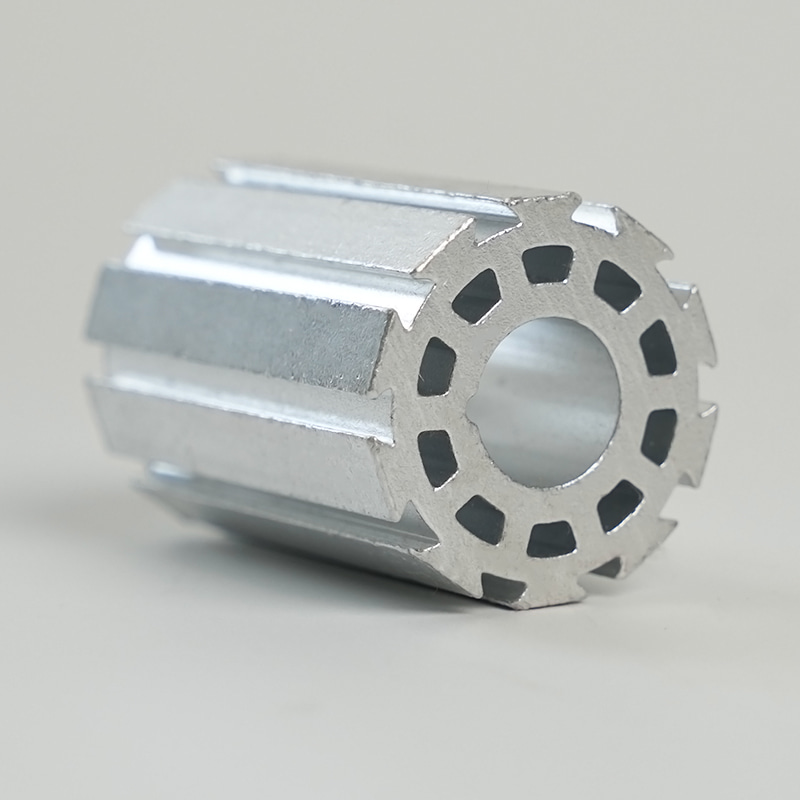

Med hensyn til materiel innovation har F & U -personale forbedret materialets ydeevne ved at optimere formlen for aluminiumslegering. Den nye aluminiumslegering tilsættes med lette metalelementer såsom magnesium og lithium for at sikre styrke, samtidig med at den reducerer densitet. For eksempel er densiteten af nogle aluminiumslegeringsmaterialer i luftfartsgrad kun 2,4 g/cm³, hvilket reducerer vægten med 15% - 20% sammenlignet med traditionelle aluminiumslegeringer. På samme tid gør avancerede materialedannende processer, såsom halvfast die-casting-teknologi, aluminiumslegeringen mere tæt og jævnt organiseret under støbningsprocessen, undgå interne porer, krympning og andre defekter og sikrer den strukturelle styrke i den motoriske sag, mens den reducerer vægten.

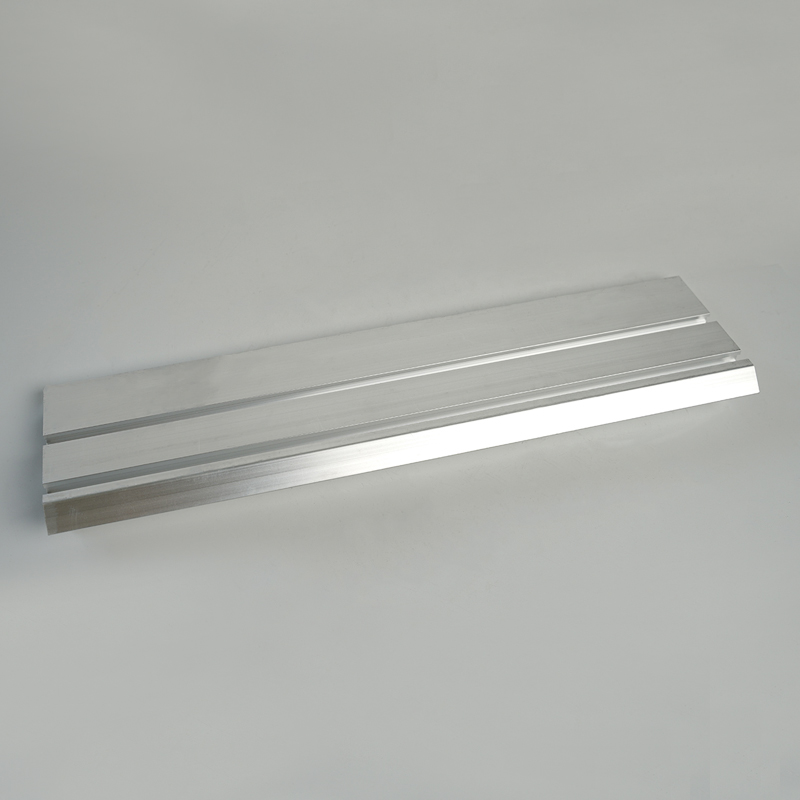

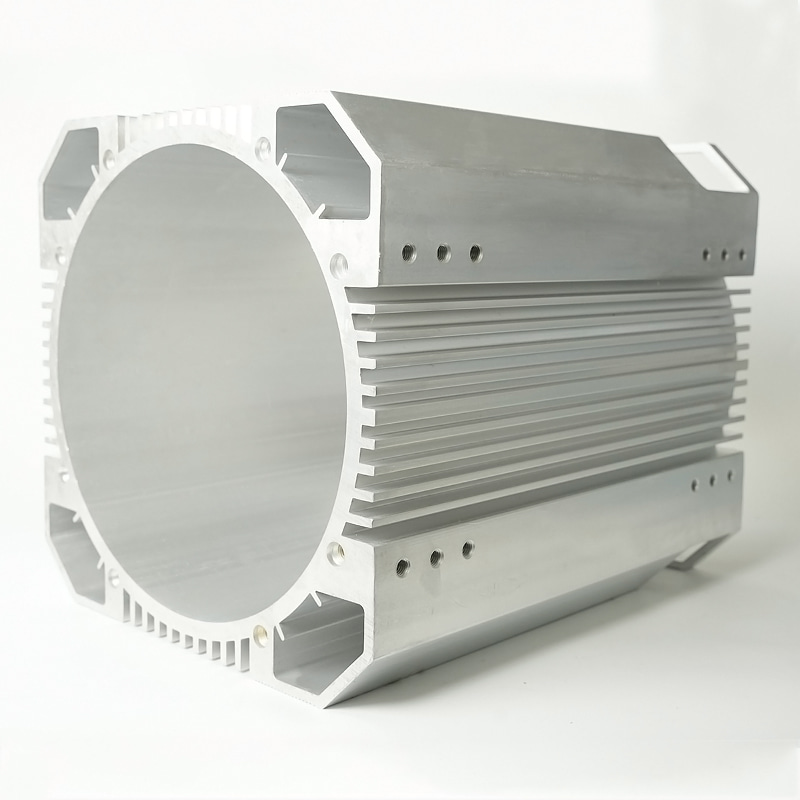

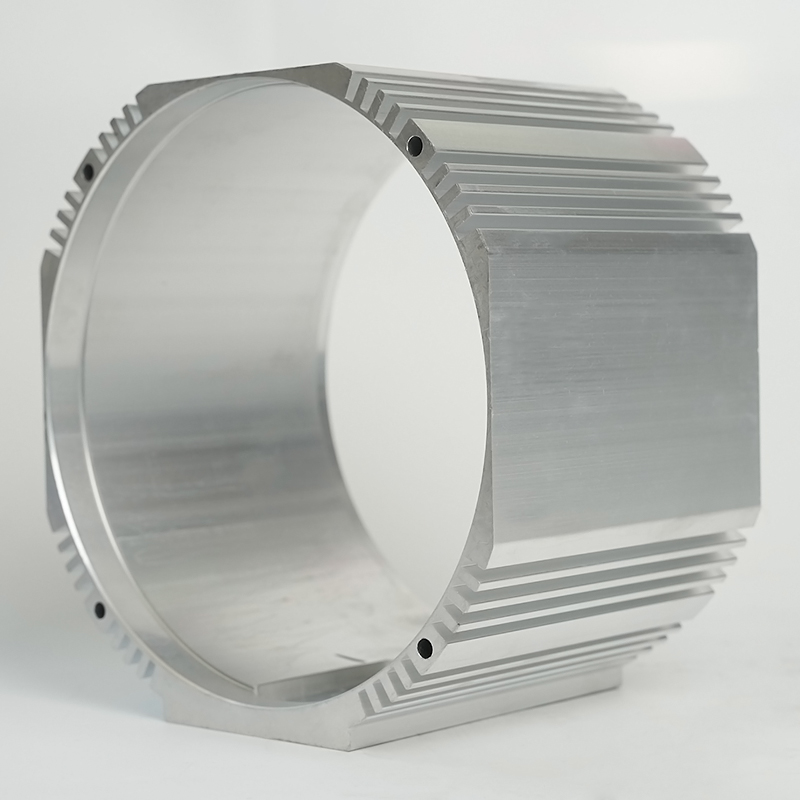

Optimering af strukturelt design er en anden nøgle til letvægtning. Ingeniører brugte computerstøttet design (CAD) og Finite Element Analysis (FEA) -teknologi til at simulere strukturen af aluminiumsmotorhus. Ved at fjerne overflødige dele og optimere layoutet af forstærkende ribben er strukturen lettere uden at påvirke de mekaniske egenskaber. For eksempel reducerer ændring af den traditionelle faste struktur til en honningkage- eller hul struktur ikke kun vægten, men forbedrer også motorkassenes vibrationsmodstand. Derudover reducerer anvendelsen af integreret støbningsteknologi antallet af dele og monteringslink, reducerer vægten yderligere og forbedrer produktionseffektiviteten.

Med hensyn til fremstillingsprocesser sikrer behandlingsteknologi med høj præcision den nøjagtige implementering af letvægtsdesign. CNC-bearbejdningscentret indser præcisionsproduktion af komplekse strukturer af motorhus gennem mikronniveau-dimensionskontrol; 3D-udskrivningsteknologi bryder gennem traditionelle behandlingsbegrænsninger og kan hurtigt skabe motoriske boligprototyper med specielle formede og tyndvæggede strukturer for at fremskynde design-iteration. På samme tid forbedrer innovationer i overfladebehandlingsprocesser, såsom anodisering, mikroarcoxidation osv., Korrosionsbestandighed og æstetik i den motoriske sag, mens de undgår tilsætning af ekstra vægt på grund af overdreven belægning.

3. Forbedring af energieffektiviteten af letvægts aluminiumsmotorkasse på nye energikøretøjer

Aluminium Motor Housing's lette design har bragt betydelige forbedringer af energieffektiviteten af nye energikøretøjer. For det første reducerer den reducerede motorvægt direkte den inertielle modstand under køretøjets kørsel, hvilket forbedrer motorens køreeffektivitet. Ved at tage et rent elektrisk køretøj som et eksempel ved at bruge en let aluminiumsmotorisk sag reduceres køretøjets vægt med ca. 30 kg, strømforbruget reduceres med 6%, og området øges med 20-30 kilometer. For det andet reducerer det lette design belastningstrykket for ophængssystemer, dæk og andre komponenter, reducerer mekanisk slid, udvider delene for dele og forbedrer indirekte køretøjets samlede energieffektivitet.

Derudover hjælper den lette aluminiumsmotoriske kasse med at optimere køretøjets elsystemlayout. Den lettere motor gør køretøjets tyngdepunktfordeling mere rimelig, hvilket forbedrer håndtering af stabilitet og kørselssikkerhed. På samme tid giver den reducerede vægt flere muligheder for det indvendige rumlayout og batterikapacitetsudvidelse, hvilket yderligere forbedrer markedets konkurrenceevne for nye energikøretøjer.

4. Fremtidens udsigter til letvægtsteknologi i aluminiumsmotorisk sag

Selvom Aluminium Motor Case har opnået bemærkelsesværdige resultater i let design, da den nye energikøretøjsindustri udvikler sig mod højere ydelse og smartere retninger, er der stadig bredt plads til dens teknologiske innovation. I fremtiden vil anvendelsen af nye materialer blive nøglen. For eksempel forventes den sammensatte teknologi af aluminiumslegeringer og carbonfibre, magnesiumlegeringer og andre materialer at opnå yderligere reduktion i vægten af den motoriske sag og omfattende forbedring af ydeevnen; Indførelsen af nanomaterialer kan give motorkassefunktionerne såsom selvhelbredelse, intelligent justering og varmeafledning.

Med hensyn til fremstillingsprocesser vil Intelligent Manufacturing Technology blive dybt integreret i aluminiumsmotorboliger. Anvendelsen af robotautomatiseringsbehandling og AI-kvalitetsinspektionssystemer vil realisere nøjagtig kontrol af produktionsprocessen og overvågning af realtidsdefekt; Digital tvillingteknologi kan optimere designløsninger gennem virtuelle modeller for at forkorte F & U -cyklussen. På samme tid vil det grønne fremstillingskoncept fremme udviklingen af produktion af aluminiumsmotorskal mod lavt kulstofindhold og cirkularitet, fra materialegenvinding til reduceret produktionsenergiforbrug og nå de bæredygtige udviklingsmål i alle aspekter.