1. kernerollen for kølelegemer i bilkølesystemer

Bilmotorer genererer meget varme under drift. Hvis de ikke kan spredes i tide, vil det få dele til at overophedes og mislykkes og endda forårsage sikkerhedsfarer. Køleplade 'S hovedfunktion er hurtigt at eksportere varmen, der genereres af nøglekomponenter, såsom motorer og gearkasser gennem effektiv varmeledning og varmestråling for at opretholde systemets drift inden for et sikkert temperaturområde. Dens funktion afspejles specifikt i følgende aspekter:

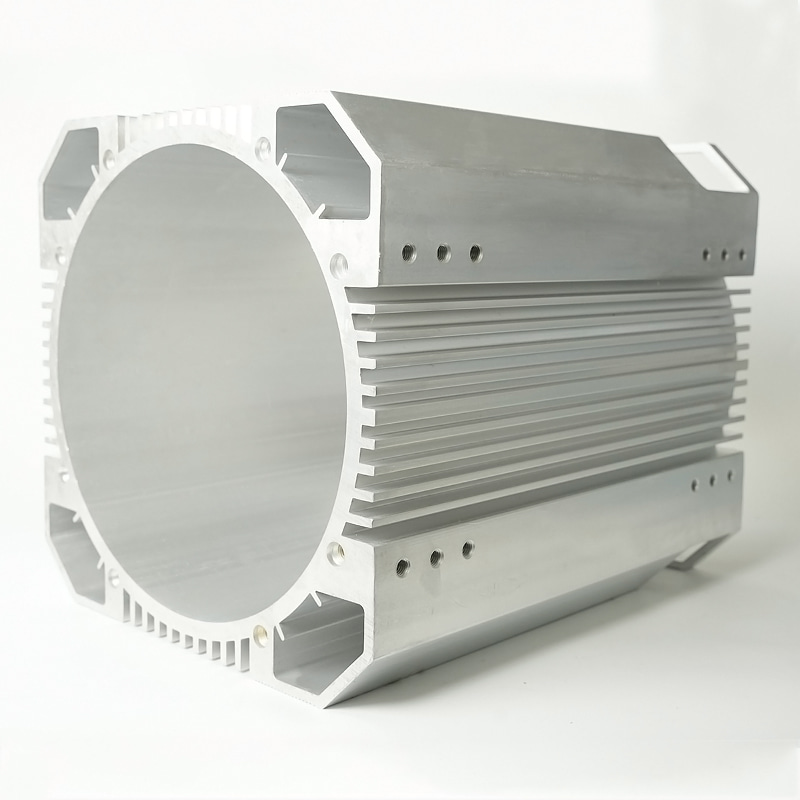

Først øger kølepladen varmeafledningsområdet, accelererer luftstrømmen eller flydende cirkulation og forbedrer varmeudvekslingseffektiviteten. For eksempel i en turboladet motor kan varmeafledningsboliger straks udføre den høje temperatur på turboladeren til kølemediet for at undgå dæmpning af ydelsesdæmpen forårsaget af turbo -overophedning.

For det andet skal varmeafledningsskallen have god strukturel styrke og korrosionsmodstand for at modstå vibration, påvirkning og kompleks miljø erosion under betjening af bilen (såsom høje og lave temperaturer, oliepletter, syre- og alkaliske stoffer osv.). Dette kræver, at skalmaterialet ikke kun har fremragende termisk ledningsevne, men også opfylder balancen mellem mekaniske egenskaber og miljøtilpasningsevne.

Derudover, med populariteten af nye energikøretøjer, er varmeafledningsbehovene hos motorer og batteripakker også afhængige af high-performance køleplade. Det tre-elektriske system af elektriske køretøjer (batteri, motorisk, elektronisk kontrol) er temperaturfølsom, og den effektive varmeafdelingsskal kan sikre batterilevetid og motorisk effektivitet og forbedre køretøjets udholdenhed og sikkerhed.

2. Sammenligning af materialevalg og ydeevne for køleplade

Materialer er grundlaget for bestemmelse af ydelsen af køleplade. I øjeblikket inkluderer de almindeligt anvendte varmeafledningsskalmaterialer i bilindustrien aluminiumslegering, kobberlegering, magnesiumlegering og sammensatte materialer, og deres egenskaber varierer markant:

1. Aluminiumslegering: Mainstream -valg

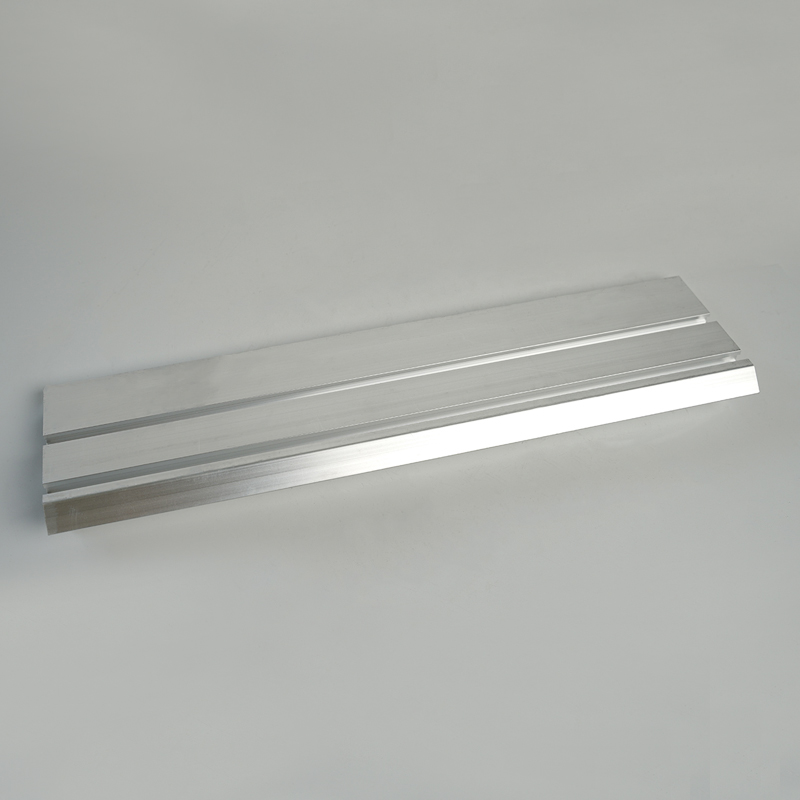

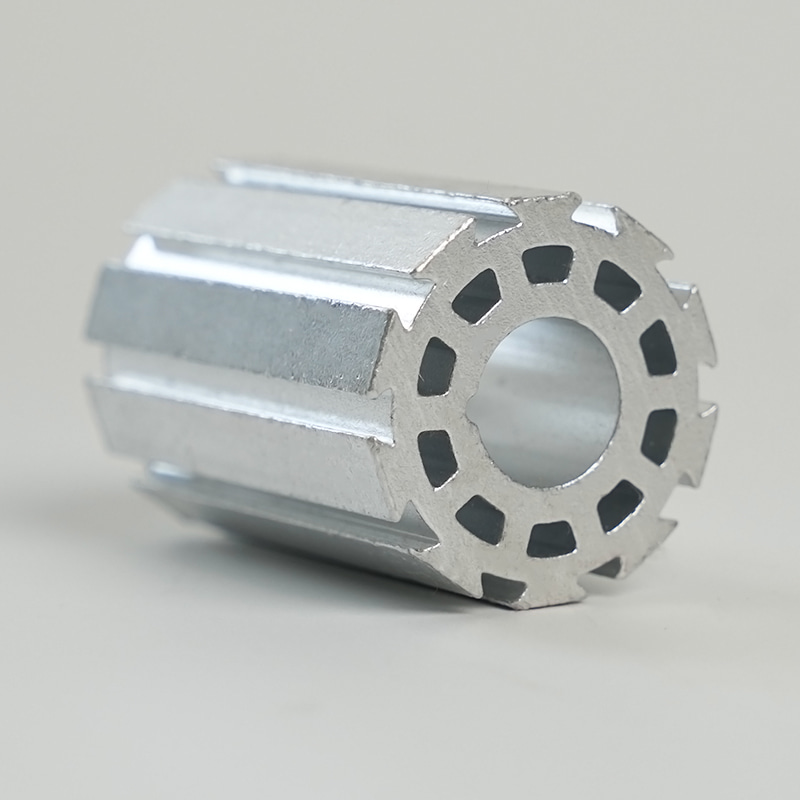

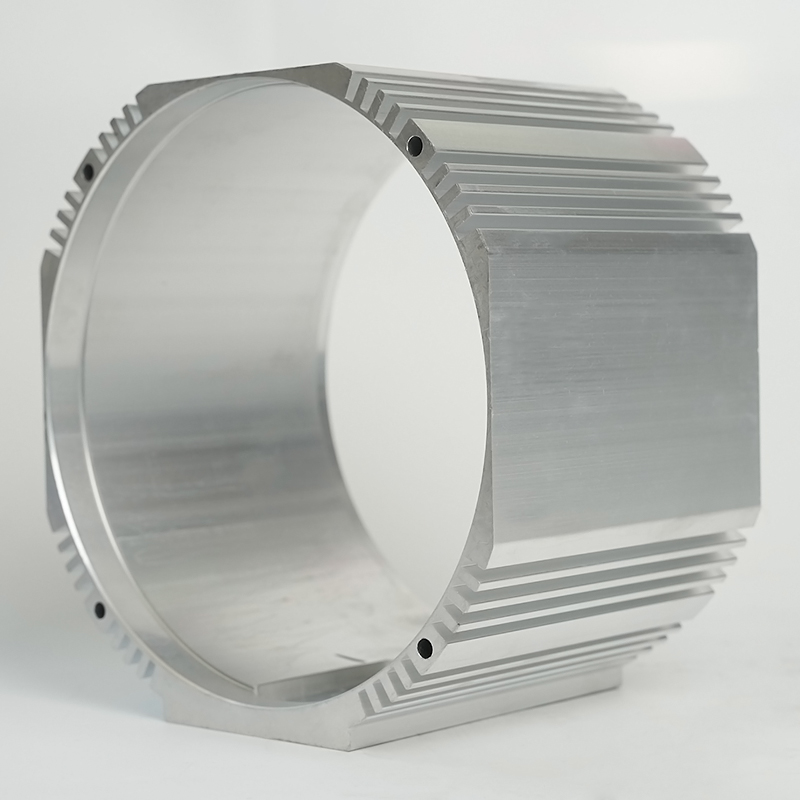

Aluminiumslegering er blevet det første valgmateriale til bilsafviklingsskaller på grund af dets lave densitet (ca. 2,7 g/cm³), fremragende termisk ledningsevne (termisk ledningsevne 200-250W/(M · K)) og let behandling og dannelse. For eksempel har 6063 aluminiumslegering gode ekstruderingsegenskaber og er velegnet til fremstilling af komplekse former af varmeafledningsfinner; Mens ADC12 Die-Cast aluminiumslegering er velegnet til kompakte integrerede skaller på grund af dens gode fluiditet. Derudover kan aluminiumslegeringsoverfladen forbedre korrosionsbestandighed og æstetik gennem anodiseringsbehandling og imødekomme de dobbelte behov for bilens lette og pålidelighed.

2. Kobberlegering: Høj termisk ledningsevne -scenarieapplikation

Den termiske ledningsevne af kobberlegeringer (såsom kobber og messing) er så høj som 380-400W/(M · K) og er velegnet til scenarier med ekstremt høje krav til varmeafledningseffektivitet, såsom motoroliekølerskallen af højtydende sportsbiler eller det høje power elektroniske kontrolmodul af elbiler. Imidlertid begrænser den høje densitet (8,9 g/cm³) og høje omkostninger dens anvendelse i store lette design.

3. Magnesiumlegering: En ny retning af letvægt

Densiteten af magnesiumlegering er kun 1,8 g/cm³, og det er det letteste metalstrukturelle materiale i øjeblikket og har en vis termisk ledningsevne (den termiske ledningsevne er ca. 150W/(M · K)). Med fremme af magnesiumlegeringstøbningsteknologi (såsom halvfast die-casting) er dens anvendelse i bilkølingsskaller gradvist steget, især inden for nye energikøretøjer, hvilket yderligere kan reducere køretøjets vægt og øge rækkevidden. Imidlertid har magnesiumlegeringer dårlig korrosionsbestandighed og skal forbedres gennem plettering eller sammensat behandling.

4. sammensatte materialer: Fremtiden for gennembrud

Carbonfiberforstærket polymerbaseret kompositmateriale (CFRP) kombinerer høj termisk ledningsevne og lette egenskaber med en termisk ledningsevne på op til 100-200W/(M · K) og en densitet på kun 1,5-2,0 g/cm³. Denne type materiale kan realisere anisotropien af varmeledning og nøjagtigt guide varmeoverførselsstien gennem orientering af kulstoffibre. Selvom omkostningerne er høje på nuværende tidspunkt, har de et stort potentiale for anvendelse i avancerede biler og rumfartsfelter.

3. Designtrends og teknologiske innovationer af bilophold

For at tackle de udfordringer ved afkøling, der er bragt af intelligens og elektrificering i bilindustrien, udvikler design af køleplade boliger sig mod effektiv, integreret og intelligent:

1. Bionisk design forbedrer varmeafledningseffektiviteten

At efterligne varmeafledningstrukturer i naturen (såsom honningkager og kaktusskind) er blevet en ny inspiration til design. F.eks. Kan optimering af luftstrømningsstien gennem den bioniske finstruktur reducere vindmodstand, samtidig med at varmeafledningsområdet øges. Undersøgelser har vist, at sammenlignet med traditionelle lige finner, kan varmeafledningseffektiviteten af bioniske serrerede finner øges med 15%-20%, især egnet til luftkølede varmeafledningsskaller.

2. Mikrokanalintegrationsteknologi

Mikrokanalsvarme-dissipationsteknologi opnår effektiv varmeudveksling ved at behandle mikronskala løbere inde i skallen for at øge kontaktområdet for kølemediet (vand eller olie). Denne teknologi er blevet anvendt på batteriets termiske styringssystem for elektriske køretøjer. Det integrerede design af køleplade med batteritilfælde kan øge temperaturens ensartethed i batteripakken med 30%og kontrollere temperaturforskellen inden for ± 2 ℃.

3. Intelligent temperaturstyring

Med populariseringen af Internet of Things (IoT) -teknologi er kølelegema -boliger begyndt at integrere temperatursensorer og intelligente kontrolsystemer. For eksempel overvåges temperaturen i realtid af en indbygget termoelement eller infrarød sensor, og ventilatorhastigheden eller kølevæskestrømningshastigheden justeres dynamisk for at opnå den optimale balance mellem varmeafledningseffektivitet og energiforbrug. Dette intelligente design er især velegnet til hybridmodeller, og køletilstand kan automatisk skiftes i henhold til motorbelastningen.

4. Anvendelse af additivfremstilling (3D -udskrivning)

3D -udskrivningsteknologi bryder gennem begrænsningerne i traditionel behandlingsteknologi og tillader design af komplekse interne løbere og porøse strukturer. F.eks. Kan en aluminiumslegeringsvarme -dissipationsskal lavet med selektiv lasersmeltning (SLM) -teknologi opnå en formet kølekanal. Sammenlignet med den traditionelle ekstruderingsproces øges varmeafledningseffektiviteten med mere end 40%, samtidig med at forbruget reducerer materialet med 20%.

4. kølepladshusets optimeringsløsning og verifikation af præstation

I bilkølesystemer kræver optimering af kølelegemer, der er omfattende overvejelse af termisk ydeevne, mekanisk styrke og omkostningskontrol. Følgende er de vigtigste optimeringstrin:

1. Termisk simuleringsanalyse: Termisk flowfeltsimulering udføres gennem CAE -værktøjer såsom ANSYS og flydende, og Fin -afstand, tykkelse og løberlayout er optimeret for at sikre ensartet temperaturfordeling. For eksempel, efter at motorens køleskall af en bestemt køretøjsmodel er optimeret gennem simulering, reduceres den maksimale temperatur med 12 ℃, og varmestrømdensiteten øges med 25%.

2. Bekræftelse af strukturel styrke: Brug endelig elementanalyse (FEA) til at verificere pålideligheden af skallen under vibrations- og trykbelastninger for at undgå revner forårsaget af resonans eller stresskoncentration. I let design er topologisk optimering påkrævet for at bevare materialer i de vigtigste stressbærende områder og udløse ikke-bærende områder for at opnå det optimale forhold mellem styrke og vægt.

3. proces Matching: Vælg den relevante behandlingsteknologi i henhold til de materielle egenskaber. F.eks. Er aluminiumslegeringsekstruderingsprocessen velegnet til masseproduktion af regelmæssige formede varmeafledningsskaller, mens die-casting-processen er mere velegnet til komplekse hulrumsstrukturer; For små batch -tilpasningsbehov er 3D -udskrivning eller CNC -behandling mere fleksibel.

4. Performance Test: Kontroller den faktiske ydelse af varmeafledningsskallen gennem vindtunnelforsøg, termiske cyklusforsøg osv. Nøgleindikatorer inkluderer termisk modstand (RTH), varmeafledningseffekt (Q), spændingsfald (ΔP) osv., Og det er nødvendigt at sikre, at alle parametre opfylder køretøjets designstandard.

På baggrund af overgangen fra bilindustrien til effektiv og elektrificering forbedrer kølehuset, da kernekomponenten i kølesystemet forbedrer dens ydelse, afgørende for hele køretøjets pålidelighed og energieffektivitet. I fremtiden, med fremme af materialevidenskab og fremstillingsteknologi, vil en varmeafledningsskal med både let, høj termisk ledningsevne og intelligens blive hovedstrømmen for industrien. Virksomheder er nødt til at fortsætte med at være opmærksomme på teknologiske tendenser og skabe varmeafledningsløsninger, der imødekommer behovene i den næste generation af biler gennem materiel innovation, designoptimering og procesopgraderinger og tager føringen i den hårde markedskonkurrence.