Den elektriske køretøj (EV) revolution omformer bilindustrien og stiller hidtil uset krav til enhver komponent, især den elektriske motor. I hjertet af dette magtfulde system ligger et kritisk, men ofte overset element: motorhuset. Denne komponent indeholder langt mere end bare at indeholde motoren; Det sikrer dens ydeevne, levetid og sikkerhed. Blandt forskellige materialemuligheder, Aluminiumsmotorboliger er fremkommet som den ubestridte industristandard. Denne artikel dykker ind i de tekniske principper, materielle fordele og økonomiske faktorer, der størkner aluminiums position som det førende valg til at beskytte de magtfulde hjerter hos moderne elektriske køretøjer.

Låsning af overlegen termisk styring til EV -motorer

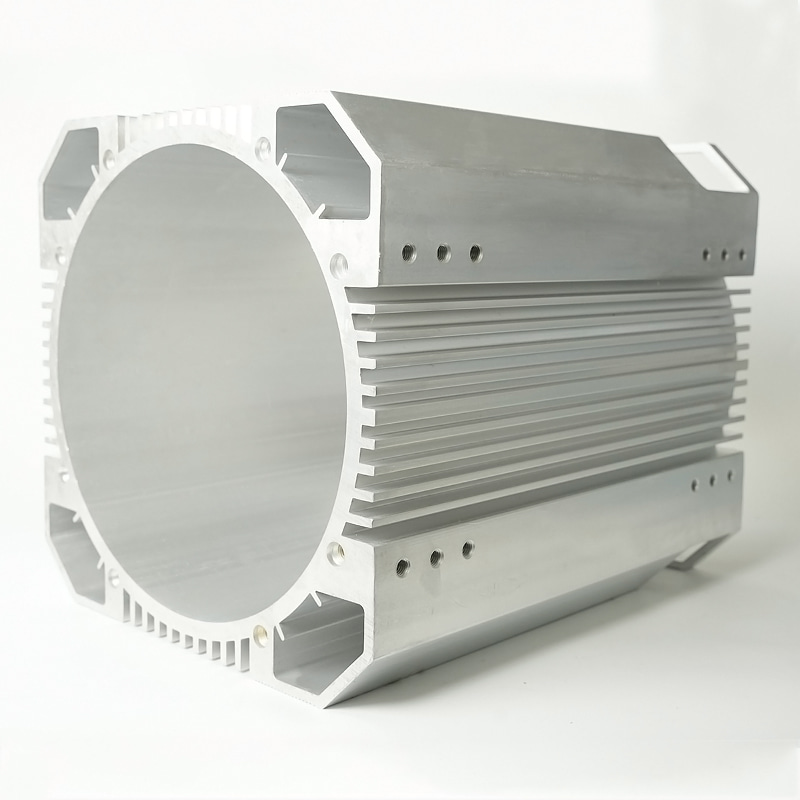

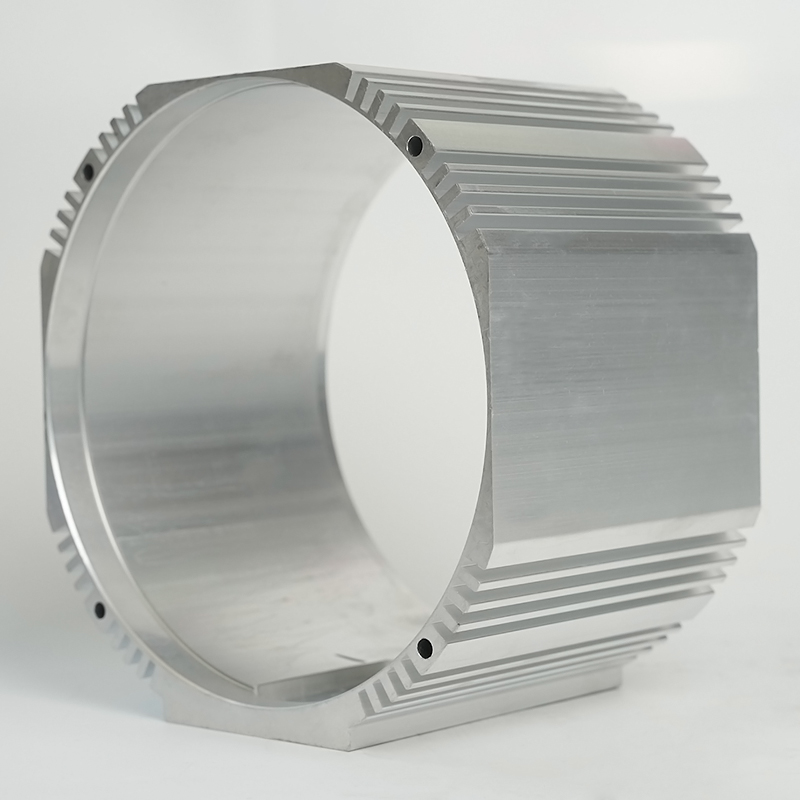

Den mest kritiske udfordring i EV -motorisk design er måske at styre den enorme varme, der genereres under drift. Overdreven varme nedbryder magneter, skader viklinger og isoleringer og reducerer drastisk motorisk effektivitet og levetid. Det er her de iboende egenskaber ved aluminium bliver uundværlig. Aluminiums ekstraordinære termiske ledningsevne, ca. 50% højere end for støbejern, giver det mulighed for at fungere som en massiv køleplade. Det trækker effektivt varmen væk fra statoren og rotoren og spreder den i det omgivende miljø eller mod integrerede kølingjakker. Denne passive køleeffekt er afgørende for at opretholde optimale driftstemperaturer, især under scenarier med høj belastning som hurtig acceleration eller klatring. Effektiv termisk styring oversætter direkte til ensartet effekt, forbedret sikkerhed og større langsigtet pålidelighed, hvilket gør det til en ikke-omsættelig funktion for EV-producenter.

- Varmeafledning: Aluminiums høje termiske ledningsevne overfører hurtigt varme væk fra kritiske interne komponenter og forhindrer hot spots.

- Integrerede kølekanaler: Die-støbte aluminiumshuse kan designes med komplekse interne passager til væskekøling, hvilket drastisk forbedrer varmeudvekslingseffektiviteten.

- Vægt-til-køleringsforhold: Aluminium giver den bedste køleydelse pr. Vægtenhed, en nøglemetrik i EV -design, hvor hvert kilogram betyder noget.

Sammenligning af termiske egenskaber ved boligmaterialer

For at forstå, hvorfor aluminium er overlegen for termisk styring, er det vigtigt at sammenligne dens nøgleegenskaber med andre potentielle materialer. Følgende tabel illustrerer de skarpe forskelle, der gør aluminium til det optimale valg. Mens materialer som Steel tilbyder høj styrke, gør deres dårlige termiske ledningsevne dem uegnet til styring af varmebelastningerne i en EV -motor. Magnesium, skønt lys, udgør udfordringer med korrosion og omkostninger, som aluminium ikke gør.

| Materiale | Termisk ledningsevne (w/m · k) | Densitet (g/cm³) | Egnethed til EV -termisk styring |

| Aluminiumslegering | 150 - 220 | 2.7 | Fremragende (ideel ledningsevne og vægt) |

| Støbejern | 50 - 60 | 7.1 | Dårlig (for tung, lav ledningsevne) |

| Kulstofstål | 45 - 65 | 7.8 | Dårlig (for tung, lav ledningsevne) |

| Magnesiumlegering | 90 - 130 | 1.7 | God (lavere ledningsevne end Al, korrosionsproblemer) |

Den kritiske fordel ved vægttab i EV'er

I verden af elektriske køretøjer er vægt den evige fjende af effektivitet. Hvert kilogram, der tilføjes til køretøjets masse, kræver mere energi for at fremskynde og decelerere, hvilket direkte reducerer køreområdet pr. Opladning. De Letvægts aluminiumsmotorboliger Giver en betydelig fordel her. Aluminium er cirka en tredjedel af ståltætheden, hvilket muliggør en betydelig reduktion i den uudviklede masse af drivet. Denne vægtbesparelse handler ikke kun om selve huset; Det skaber en dydig cyklus. Et lettere motorisk hus kan føre til et lettere samlet chassis og ophængssystem, hvilket yderligere forstærker gevinsterne inden for rækkevidde. For forbrugere oversættes dette direkte til færre besøg i opladningsstationer og lavere driftsomkostninger. For producenter betyder det at være i stand til at imødekomme strenge effektivitetsregler eller potentielt bruge en mindre, billigere batteripakke for at opnå et målinterval, som er en vigtig omkostningsbesparende faktor.

- Udvidet rækkevidde: Reduktion af masse er en af de mest effektive måder at forbedre en EV's energieffektivitet og maksimere dens rækkevidde på en enkelt opladning.

- Forbedret ydelse: Lysere komponenter forbedrer køretøjets dynamik, håndtering og acceleration på grund af et bedre effekt-til-vægt-forhold.

- Samlet køretøjsdesign: Vægtbesparelser i motoren kan omfordeles til andre funktioner som forbedrede sikkerhedssystemer eller flere indvendige faciliteter uden at gå på kompromis med den samlede køretøjsvægt.

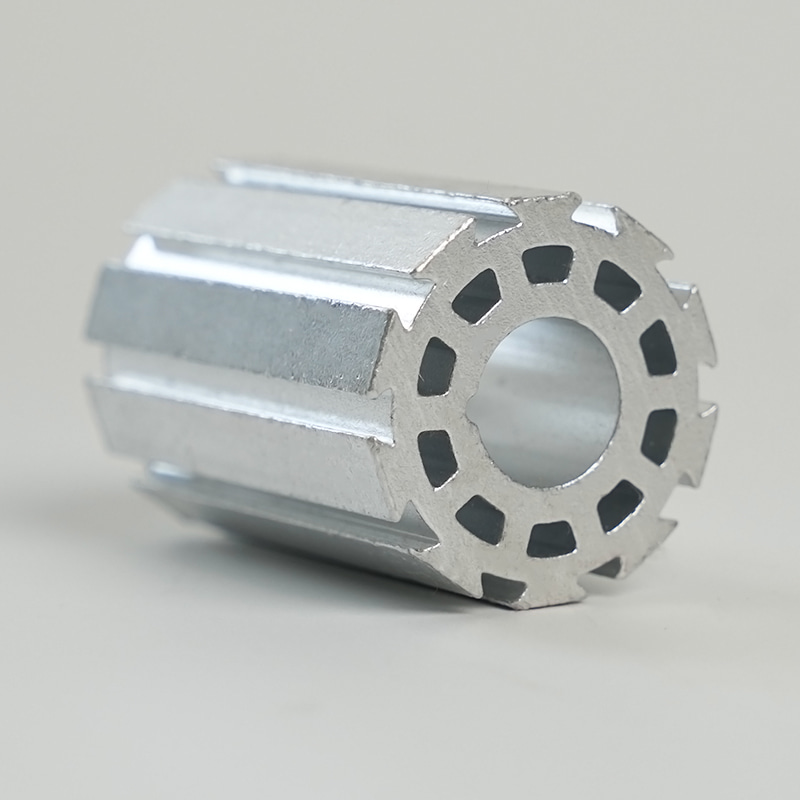

Udforskning af produktionsprocesser med aluminium

Dominansen af aluminium letter også ved avancerede og omkostningseffektive fremstillingsprocesser, der er perfekt egnet til højvolumen EV-produktion. De to primære metoder til at skabe aluminium die støbte motorhus Enheder er højtryksstøbning (HPDC) og lavtryksstøbning (LPDC), hver med forskellige fordele. HPDC er kendt for sin utrolige produktionshastighed og evne til at skabe dele med komplekse geometrier, tynde vægge og fremragende overfladefinish i et enkelt trin. Dette gør det ideelt til de komplicerede former, der er nødvendige til afkøling af finner og interne kanaler. LPDC producerer på den anden side dele med mindre porøsitet og højere mekanisk styrke, som muligvis kan vælges til applikationer, der kræver ekstrem strukturel integritet. Valget af proces giver ingeniører mulighed for at skræddersy husets egenskaber til specifikke ydelseskrav, samtidig med at de opretholder økonomisk levedygtighed for masseproduktion.

- Højtryksstøbning (HPDC): Bedst til produktion af højvolumen af komplekse, tyndvæggede former med integrerede funktioner.

- Low-Pressure Die Casting (LPDC): Tilbyder overlegne mekaniske egenskaber og lavere porøsitet, ideel til stærkt stressede komponenter.

- Sandstøbning: Brugt til meget store prototypehuse med lavt volumen, hvor værktøjsomkostninger til støbning er uoverkommelige.

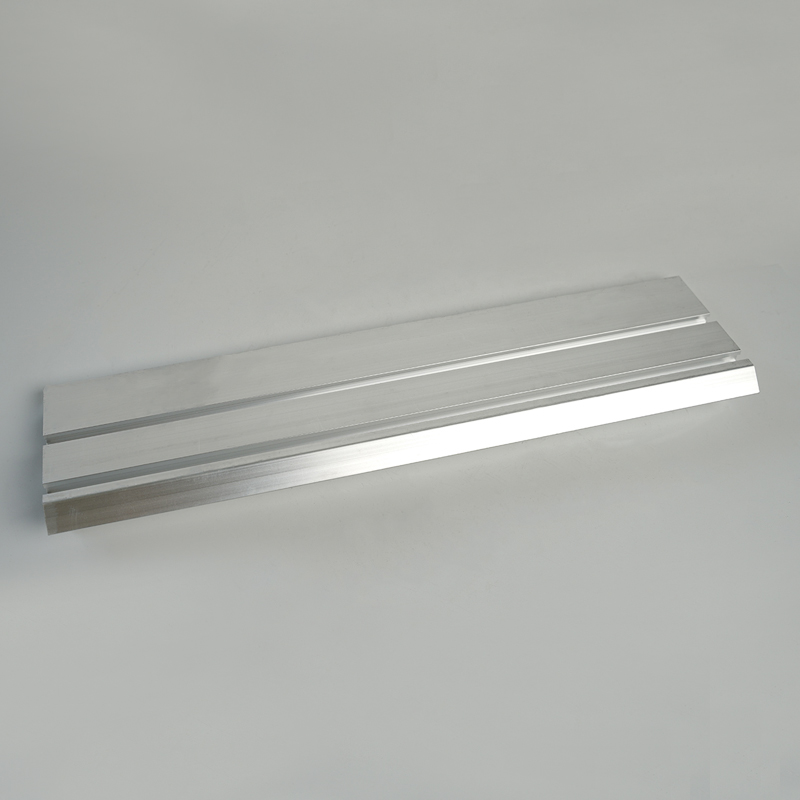

- Ekstrudering: Nogle gange bruges til at skabe enklere, ensartede profiler, der kan bearbejdes og samles i en boligstruktur.

HPDC vs. LPDC til EV motorhuse

Valg af den rigtige die-casting-metode er en vigtig beslutning i designfasen. Valget afbalancerer faktorer som delkompleksitet, krævede mekaniske egenskaber, produktionsvolumen og omkostninger. Højtryksstøbning er go-to for de fleste højvolumen EV-applikationer på grund af dens hastighed og designfleksibilitet. For performance-motorer, hvor huset er et kritisk strukturelt element, kan der imidlertid specificeres lavtryksstøbning for dens forbedrede integritet. Følgende tabel nedbryder de vigtigste forskelle for at illustrere typiske brugssager.

| Parameter | Højtryksstøbning (HPDC) | Low-Pressure Die Casting (LPDC) |

| Produktionshastighed | Meget høj | Moderat |

| Del kompleksitet | Fremragende (tynde vægge, fine detaljer) | God (mindre detaljer end HPDC) |

| Mekanisk styrke | God | Fremragende |

| Porøsitet | Højere (kan afbødes med vakuumassistent) | Sænke |

| Typisk anvendelse | Produktionshuse med høj volumen | Ydeevne eller luftfartsselskaber |

Holdbarhed og korrosionsbestandighed i barske miljøer

En EV -motorhus skal være en fæstning, der beskytter følsomme elektromagnetiske komponenter mod det ydre miljø, mens det varer køretøjets levetid. Aluminium danner naturligt et tyndt, hårdt lag af oxid på dets overflade, når den udsættes for luft. Dette lag er meget stabilt og forhindrer yderligere oxidation, hvilket giver fremragende modstand mod korrosion fra fugt, vejsalte og kemikalier. Denne iboende egenskab kan forbedres yderligere gennem forskellige Aluminiums boligkorrosionsbestandighed Behandlinger såsom chromatkonverteringsbelægning (alodin) eller pulverbelægning. Denne holdbarhed sikrer, at huset opretholder sin strukturelle integritet og beskyttende egenskaber, selv i det mest krævende klima, hvilket forhindrer for tidlig fiasko og sikrer langsigtet pålidelighed. Dette reducerer de samlede ejerskabsomkostninger for forbrugeren og minimerer garantikrav for producenten.

- Naturligt oxidlag: Giver et passivt skjold mod ætsende elementer, der sikrer langvarig integritet.

- Overfladebehandlinger: Anodiserings- eller pulverbelægning kan påføres for at øge overfladehårdhed og korrosionsbestandighed yderligere for ekstreme miljøer.

- Konsekvensbestandighed: Aluminiumslegeringer kan formuleres for at give fremragende sejhed og beskytte motoren mod fysisk skade mod vejaffald eller mindre påvirkninger.

Afskærmning mod elektromagnetisk interferens (EMI)

Elektriske motorer er potente kilder til elektromagnetisk interferens (EMI), som kan alvorligt forstyrre følsom elektronik i nærheden, såsom køretøjets onboard -computere, sensorer og kommunikationssystemer. En nøgle, men ofte uset funktion af Emi afskærmning af aluminiumshus er at fungere som et Faraday -bur. Som et ledende materiale indeholder aluminium effektivt de elektromagnetiske felter genereret af de skiftende strømme i motoren. Denne afskærmning er afgørende for elektromagnetisk kompatibilitet (EMC), hvilket sikrer, at EV's mange digitale systemer fungerer uden interferens. Uden ordentlig afskærmning kunne kritiske signaler blive ødelagt, hvilket fører til funktionsfejl, fejlkoder og en kompromitteret køreoplevelse. Brugen af en enkelt, problemfri die-støbt aluminiumsboliger giver et overlegent og kontinuerligt skjold sammenlignet med samlinger lavet af flere dele.

- Faraday Cage Effect: De ledende husfælder fælder elektromagnetiske felter indeni, hvilket forhindrer dem i at udstråle ud og blande sig i anden elektronik.

- Problemfrit design: Die-casting giver mulighed for en konstruktion i ét stykke, der minimerer huller og sømme, som er potentielle lækagepunkter for EMI.

- Jordforbindelse: Huset giver en perfekt jordforbindelse til elektrisk støj, hvilket yderligere forbedrer dens afskærmningseffektivitet.

FAQ

Hvorfor er aluminium bedre end plast til EV motorhuse?

Mens visse højtydende plastmaterialer bruges i nogle bilapplikationer, er aluminium overvældende overlegen for EV-motorhuse på grund af tre kritiske grunde: termisk styring, strukturel integritet og EMI-afskærmning. Plast er generelt termiske isolatorer, hvilket betyder, at de ville fange varme inde i motoren, hvilket fører til hurtig overophedning og fiasko. Aluminium trækker som dirigent varme væk. For det andet er den strukturelle styrke og stivhed af aluminium nødvendig for at understøtte de kraftfulde interne komponenter og opretholde præcise tolerancer under høje drejningsmomentbelastninger og vibrationer. Endelig er aluminium en iboende leder, der giver essentiel elektromagnetisk interferens (EMI) afskærmning, som plast ikke kan tilbyde, medmindre det er belagt med et ledende materiale, tilføjelse af omkostninger og kompleksitet.

Er der nogen ulemper ved at bruge aluminium til motoriske huse?

Den primære afvejning med aluminium sammenlignet med materialer som stål er dens lavere råmateriale styrke og hårdhed. Dette mindskes imidlertid effektivt gennem intelligent teknik. Ingeniører bruger specifikke aluminiumslegeringer med høj styrke og designer huset med strategisk ribbing, tykkere sektioner og optimerede geometrier for at opnå den nødvendige stivhed og styrke. Selvom råmaterialomkostningerne ved aluminium kan være højere end jern, er de samlede omkostninger ofte lavere på grund af besparelserne i fremstillingen (f.eks. Hurtigere støbningscyklusser) og nedstrøms fordele ved vægttab (f.eks. Øget rækkevidde, mindre batteristørrelse). Derfor, når de ses fra et fuld-systemperspektiv, opvejer fordelene langt de indledende materielle overvejelser.

Hvordan sammenlignes omkostningerne ved et aluminiumshus med andre materialer?

Ved evaluering af omkostninger er det vigtigt at se ud over den enkle pris pr. Kg af råmaterialet. En total værditeknisk analyse afslører det Aluminiumsmotorboliger giver ofte en lavere samlede omkostning. Selvom den rå aluminiumslegering muligvis er dyrere end støbejern, betyder aluminiums lavere densitet, at du bruger mindre materiale efter volumen. Vigtigere er det, at højtryksprocessen for højtryksprocessen for aluminium er ekstremt hurtig og effektiv, hvilket fører til lavere produktionsomkostninger pr. Part ved høje mængder. De mest betydningsfulde besparelser realiseres i køretøjets operationelle fase: vægtreduktionen forbedrer energieffektiviteten direkte, hvilket giver bilproducenter mulighed for potentielt at bruge en mindre, billigere batteripakke for at opnå den samme drivende rækkevidde, hvilket er en massiv omkostningsbesparelse.

Kan aluminiumsmotorhuse genanvendes?

Ja, dette er en af aluminiums mest betydningsfulde miljømæssige fordele. Aluminium er 100% genanvendelig uden tab af dets iboende egenskaber. Genbrugsprocessen for aluminium kræver kun ca. 5% af den energi, der er nødvendig for at producere primært aluminium fra bauxitmalm. I slutningen af et elektrisk køretøjs liv kan aluminiumsmotorhuset let adskilles og genanvendes tilbage i materiale af høj kvalitet til nye støbegods, hvilket skaber en lukket loop livscyklus. Denne fremragende genanvendelighed reducerer det samlede kulstofaftryk af køretøjets fremstillingsproces markant og tilpasser sig perfekt den bæredygtige etos i den elektriske mobilitetsindustri.

Hvad er de vigtigste designovervejelser for et aluminium EV -motorhus?

At designe en effektiv bolig er en kompleks tværfaglig indsats. De vigtigste overvejelser inkluderer: Termisk design: Integrering af effektive kølestier (f.eks. Vandjakker) og maksimering af overfladeareal til varmeafledning. Strukturanalyse: At sikre, at huset kan modstå drejningsmomentreaktioner, vibrationer og stødbelastninger uden at aflede ud over acceptable grænser. EMI/RFI -afskærmning: Design til kontinuitet og effektiv forsegling ved samlinger for at indeholde elektromagnetiske emissioner. Fremstillingsevne: Design af delen til die-casting-processen, inkorporering af passende trækvinkler og minimering af variationer i vægtykkelsen. Forsamlingsintegration: Inklusive præcise monteringspunkter for motoren, lejerne og andre køretøjskomponenter og sikre forseglingsoverflader til vejrbestandig.