Forståelse af den kritiske rolle for mikromotorskallen

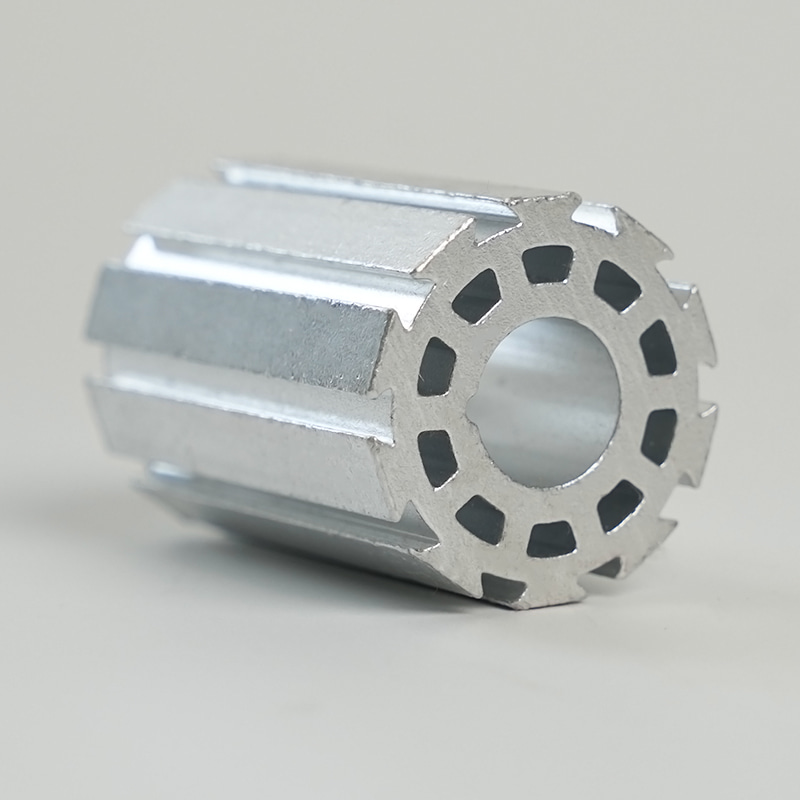

I hjertet af utallige elektroniske og mekaniske enheder ligger en komponent, der ofte overses, men alligevel fundamentalt afgørende: mikro motorskal . Dette udvendige kabinet er langt mere end et simpelt dæksel; det er en integreret del af motorens arkitektur, ansvarlig for beskyttelse, strukturel integritet og termisk styring. Ydeevnen, levetiden og pålideligheden af en mikromotor er direkte påvirket af kvaliteten og designet af dens skal. Efterhånden som teknologien udvikler sig, og enheder bliver mindre og mere kraftfulde, intensiveres kravene til disse skaller, hvilket kræver sofistikerede materialer og præcis konstruktion for at opfylde strenge driftskrav på tværs af forskellige industrier.

Motorhusets primære funktioner

Skallen på en mikromotor udfører adskillige ikke-omsættelige funktioner, som er afgørende for optimal drift. For det første giver den robust mekanisk beskyttelse af de sarte interne komponenter, såsom armatur, viklinger og magneter, mod fysiske skader, støv, fugt og andre forurenende stoffer. For det andet fungerer det som en strukturel ramme, der opretholder den præcise justering af interne dele, hvilket er afgørende for at minimere vibrationer og sikre effektiv kraftoverførsel. For det tredje spiller skallen en central rolle i varmeafledning. Under drift genererer motorer betydelig varme, og skallen fungerer som en køleplade, der overfører termisk energi væk fra kernen for at forhindre overophedning og efterfølgende svigt. Ydermere kan skallen også give elektromagnetisk afskærmning i visse applikationer, hvilket reducerer interferens med nærliggende følsom elektronik.

Indvirkningen af Shell Design på den samlede ydeevne

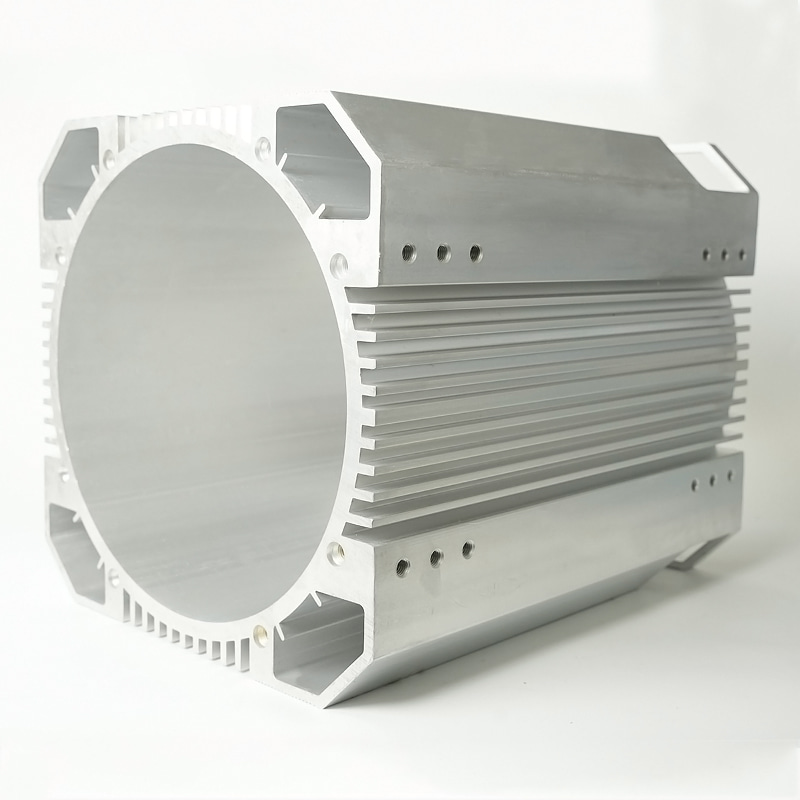

En veldesignet mikromotorskal er en katalysator for forbedret ydeevne, mens et dårligt design kan være dens akilleshæl. Geometrien, materialetykkelsen og overfladeegenskaberne af skallen påvirker direkte motorens termiske ydeevne, akustiske støjniveauer og overordnede effektivitet. For eksempel tilbyder en skal med integrerede køleribber et større overfladeareal til varmeveksling, hvilket forbedrer termisk styring væsentligt sammenlignet med et glat, fladt design. Vægten af skallen bidrager også til motorens inerti og dermed dens dynamiske respons. Ingeniører skal udføre en delikat balancegang og designe en skal, der er stærk og beskyttende, men alligevel så let som muligt for ikke at hæmme motorens ydeevne. Dette involverer sofistikerede designteknikker, herunder topologisk optimering og finite element analyse (FEA), for at simulere spændinger og termiske strømninger før fremstilling.

Valg af det rigtige materiale til din mikromotorskal

Valg af passende materiale til en mikro motorskal er en kritisk beslutning, der påvirker næsten alle aspekter af motorens funktionalitet. Det ideelle materiale skal have en kombination af egenskaber, herunder højt styrke-til-vægt-forhold, fremragende varmeledningsevne, korrosionsbestandighed og nem fremstilling. Der er ingen ensartet løsning; valget afhænger i høj grad af motorens specifikke anvendelse, driftsmiljø og ydeevnekrav. For eksempel kan en motor i en medicinsk enhed prioritere lette og ikke-magnetiske egenskaber, mens en i en bilapplikation kan have brug for ekstrem termisk modstand og holdbarhed.

Almindelige materialer og deres egenskaber

De mest udbredte materialer, der bruges i mikromotorskalkonstruktioner, er aluminiumslegeringer, rustfrit stål, ingeniørplast og i stigende grad avancerede kompositter. Hver kategori byder på et særskilt sæt af fordele og begrænsninger, der gør den velegnet til særlige anvendelsestilfælde.

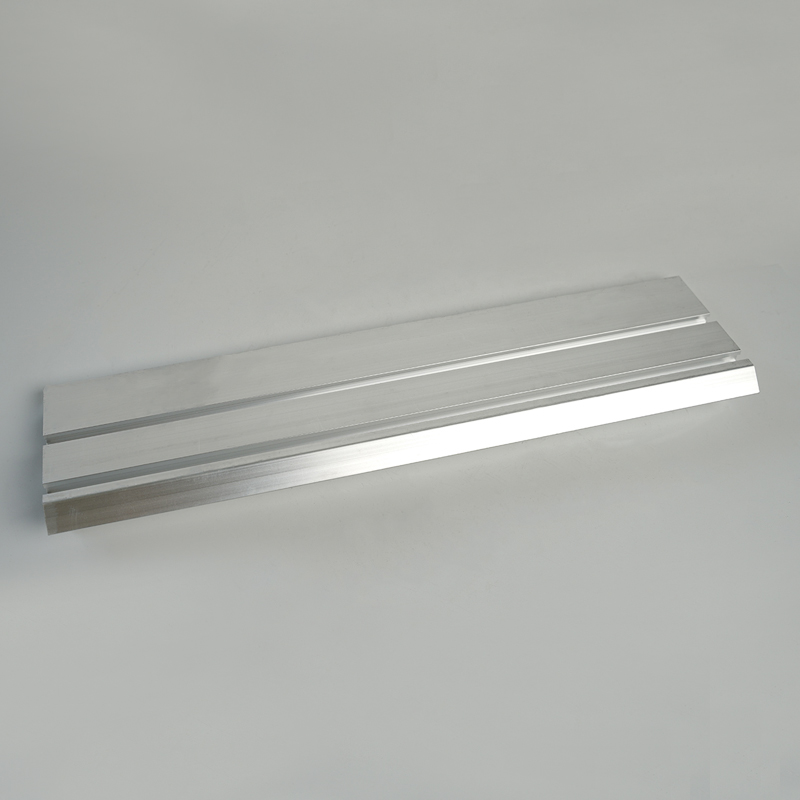

Aluminiumslegeringer

Aluminium er uden tvivl det mest populære valg til mikromotorskaller på grund af dets gunstige egenskaber. Den er let, hvilket hjælper med at reducere motorens samlede masse, og den har fremragende termisk ledningsevne, hvilket giver den mulighed for effektivt at sprede varme. Aluminium er også relativt nemt at bearbejde og støbe, hvilket gør det omkostningseffektivt til produktion i store mængder. Dens primære ulempe er imidlertid dens lavere mekaniske styrke sammenlignet med stål, hvilket kan være en begrænsende faktor i højspændingsapplikationer.

Rustfrit stål

Rustfrit stål er valgt til applikationer, hvor styrke, holdbarhed og korrosionsbestandighed er altafgørende. Den tilbyder overlegen mekanisk beskyttelse og kan modstå højere driftstemperaturer og mere fjendtlige miljøer end aluminium. Afvejningen er dens væsentligt højere vægt og dårligere varmeledningsevne, hvilket kan komplicere termisk styring og påvirke motorens effektivitet og responstid.

Teknisk plasts og Composites

Til applikationer, der kræver ekstrem vægtreduktion, elektrisk isolering eller modstandsdygtighed over for korrosion, er ingeniørplast som PEEK eller nylon forstærket med glas- eller kulfibre fremragende muligheder. Disse materialer er meget lette og kan støbes til komplekse former, der integrerer funktioner, der ville være vanskelige at bearbejde fra metal. Mens deres varmeledningsevne generelt er dårlig, kan innovativt design med køleveje eller brugen af termisk ledende fyldstoffer afhjælpe dette problem.

Materialee sammenligningstabel

Følgende tabel giver en klar, side om side sammenligning af nøgleegenskaberne for de mest almindelige mikromotorskalmaterialer, der illustrerer deres relative styrker og svagheder.

| Material | Vægt | Termisk ledningsevne | Mekanisk styrke | Korrosionsbestandighed | relative omkostninger |

|---|---|---|---|---|---|

| Aluminiumslegering | Lav | Høj | Medium | God (anodiseret) | Lav-Medium |

| Rustfrit stål | Høj | Lav | Meget høj | Fremragende | Medium-Høj |

| Engineering Plastic | Meget lav | Meget lav | Lav-High (varies) | Fremragende | Medium |

| Avanceret komposit | Meget lav | Medium (med fyldstoffer) | Meget høj | Fremragende | Høj |

Designovervejelser for højtydende motorhuse

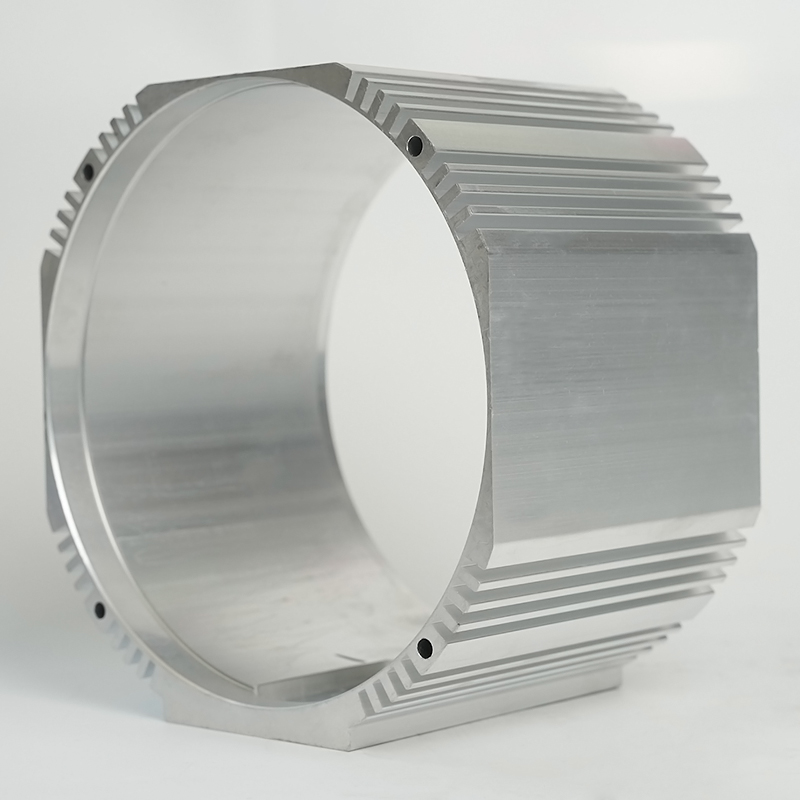

Bevæger sig ud over materialevalg, er husets fysiske design det sted, hvor ingeniørmæssig dygtighed virkelig skinner. En højtydende slidstærkt mikromotorhus er ikke bare et rør; det er en præcisionskonstrueret komponent designet til at løse flere fysiske udfordringer samtidigt. Designprocessen skal tage højde for termisk udvidelse, elektromagnetisk kompatibilitet, fremstillingsevne og montering. Skallens termiske udvidelseskoefficient (CTE) skal for eksempel være kompatibel med de indre komponenter for at undgå at inducere spændinger eller løsnede pasformer, da motoren opvarmes under drift. Ventilationshuller, køleribber og monteringspunkter skal placeres strategisk for at maksimere deres effektivitet uden at gå på kompromis med skallens strukturelle integritet.

Termiske styringsstrategier

Effektiv varmeafledning er uden tvivl den mest kritiske designudfordring for en mikromotorskal. Overdreven varme er den primære årsag til motorfejl, hvilket fører til isolationsnedbrud, nedbrydning af lejefedt og afmagnetisering af permanente magneter. Derfor skal skallen udformes som et aktivt varmestyringssystem. Dette kan opnås gennem:

- Øget overfladeareal: Tilføjelse af finner, kamme eller en tekstureret overflade til ydersiden af skallen øger dramatisk det tilgængelige areal til varmeoverførsel til den omgivende luft.

- Integrerede køleveje: Til højeffektapplikationer kan design inkorporere interne kanaler til væskekøling, hvilket muliggør direkte varmeudvinding fra skalvæggen.

- Termiske grænsefladematerialer (TIM'er): Brug af højkonduktivitetspastaer eller puder mellem den interne motorstabel og skallen sikrer effektiv termisk overførsel fra varmekilden til vasken.

Valget af strategi afhænger af motorens effekttæthed og dens driftsmiljø. En blæserkølet motor vil i høj grad stole på finner, mens en forseglet motor nedsænket i væske kan bruge det ydre miljø som kølemiddel.

Strukturel integritet og vibrationsdæmpning

En kappe skal være stiv nok til at forhindre deformation under belastning, hvilket kan fejljustere interne komponenter og forårsage for tidligt slid eller svigt. Ingeniører bruger ribber og strategisk fortykkelse af kritiske sektioner for at øge stivheden uden at tilføje for stor vægt. Desuden er motorer kilder til vibrationer på grund af de magnetiske kræfter og roterende komponenter. Skaldesignet kan inkorporere funktioner til at dæmpe disse vibrationer, såsom at bruge visse materialer med iboende dæmpningsegenskaber eller designe monteringspunkterne for at isolere motoren fra resten af samlingen. Dette er afgørende i applikationer som præcisionsinstrumentering eller forbrugerelektronik, hvor støj og vibrationer er uacceptable.

Udforsk fordelene ved et brugerdefineret mikromotorkabinet

Mens standard hyldemotorskaller er tilgængelige, er der en voksende tendens til specialdesignede skabe. A brugerdefineret mikromotorkabinet er konstrueret fra bunden til at opfylde de nøjagtige specifikationer for en bestemt applikation, hvilket tilbyder uovertruffen optimering. Denne tilgang giver designere mulighed for at overvinde begrænsningerne ved generiske skaller og skabe et produkt, der er lettere, stærkere, mere effektivt og bedre integreret i det endelige produkt. Fordelene rækker ud over ren ydeevne; en brugerdefineret shell kan ofte konsolidere flere dele til en enkelt komponent, forenkle monteringen, reducere potentielle fejlpunkter og sænke de samlede systemomkostninger.

Skræddersyede løsninger til specifikke applikationer

Fordelen ved et tilpasset kabinet er dets evne til at løse unikke udfordringer. Til en drone kan den tilpassede skal være designet til at fungere som både et motorhus og en strukturel arm på selve dronen, hvilket sparer vægt og plads. I et kirurgisk værktøj kan skallen være ergonomisk formet til håndkomfort og fremstillet af et materiale, der kan modstå gentagne steriliseringscyklusser. Dette niveau af tilpasning sikrer, at motoren ikke kun er en komponent, men en sømløst integreret del af systemet, hvilket bidrager til produktets ultimative succes på markedet.

Design- og prototypingsprocessen

Oprettelse af et tilpasset kabinet er en iterativ proces, der begynder med en dyb forståelse af applikationskravene. Ingeniører bruger avanceret CAD-software til at skabe 3D-modeller, som derefter analyseres ved hjælp af FEA og computational fluid dynamics (CFD) software til at simulere ydeevne under virkelige forhold. Prototyper produceres ofte ved hjælp af hurtige prototyping-teknikker som 3D-print for at validere designet fysisk, før de forpligter sig til dyrt værktøj til masseproduktion. Denne proces sikrer, at det endelige produkt er både yderst optimeret og pålideligt.

Vedligeholdelse og fejlfinding for lang levetid

At sikre den langsigtede pålidelighed af en mikromotor involverer proaktiv vedligeholdelse og forståelse af, hvordan man fejlfinder almindelige problemer, hvoraf mange er relateret til skallen. A langtidsholdbart mikromotorhus er et resultat af både godt design og ordentlig pleje. Regelmæssig inspektion og vedligeholdelse kan forhindre mindre problemer i at eskalere til katastrofale fejl, hvilket sparer tid og ressourcer i det lange løb. Skallen, som er den første forsvarslinje, giver ofte de første ledetråde om motorens indre sundhed.

Almindelige tegn på shell-relaterede problemer

Flere symptomer kan indikere et problem med eller relateret til motorskallen:

- Overophedning: Hvis skallen er for varm til at røre ved, indikerer det utilstrækkelig varmeafledning. Dette kan skyldes tilstoppet ventilation, svigtede kølesystemer eller et design, der er utilstrækkeligt til den termiske belastning.

- Fysisk skade: Buler, revner eller deformation af skallen kan kompromittere dens beskyttelsesevne, tillade forurenende stoffer at trænge ind og justere interne komponenter forkert.

- Korrosion: Rust eller kemisk nedbrydning på skallen signalerer, at materialet ikke er egnet til miljøet, hvilket risikerer struktursvigt og forurening af motorens indre.

- Usædvanlig støj: Ændringer i lyden, såsom ny raslen eller summen, kan tyde på, at interne komponenter er løsnet på grund af skaldeformation, eller at et fremmedlegeme er trængt ind gennem et brud.

At adressere disse tegn omgående er afgørende for at opretholde motorisk ydeevne og forhindre total fejl.

Bedste praksis for vedligeholdelse

En simpel vedligeholdelsesrutine kan forlænge levetiden for en mikromotor betydeligt. Dette omfatter:

- Rengør jævnligt den udvendige overflade og køleribberne for at forhindre, at støv og snavs isolerer skallen og forringer varmeoverførslen.

- Kontroller jævnligt for og stram eventuelle løse monteringsbolte eller hardware.

- Inspicering af skallen for tidlige tegn på korrosion eller fysisk skade.

- Sikring af, at eventuelle miljøforseglinger forbliver intakte.

For kritiske applikationer er implementering af en planlagt inspektions- og vedligeholdelseslog en stærkt anbefalet praksis.

Innovative anvendelser af avancerede motorhuse

Udviklingen af mikromotorskalteknologi åbner nye muligheder på tværs af forskellige industrier. Udviklingen af nye materialer og fremstillingsteknikker, såsom metalsprøjtestøbning (MIM) og additiv fremstilling (3D-print), giver mulighed for at skabe avancerede mikromotorhuse med komplekse geometrier og integrerede funktionaliteter, som tidligere var umulige. Disse innovationer flytter grænserne for, hvad mikromotorer kan gøre, og gør dem i stand til at fungere i mere ekstreme miljøer og yde mere pålideligt i kritiske applikationer.

Casestudier i banebrydende industrier

I luftfarts- og robotsektoren er efterspørgslen efter lette og robuste komponenter umættelig. Her bruges avancerede kompositter og topologi-optimerede metalskaller til at skabe motorer, der er utrolig kraftige for deres størrelse og vægt. På det medicinske område muliggør biokompatible og steriliserbare motorhuse fremstillet af specialplast eller belagte metaller den næste generation af bærbart diagnostisk udstyr og kirurgiske robotter. En anden spændende applikation er inden for forbrugerelektronik, hvor miniature, støjsvage og effektive motorer med slanke, specialdesignede huse er afgørende for produkter som smartphones, kameraer og bærbare enheder.

Fremtiden for motorhusteknologi

Fremtiden peger mod endnu større integration og intelligens. Vi begynder at se udviklingen af letvægts mikro motorskal designs, der inkorporerer sensorer direkte i huset for at overvåge temperatur, vibrationer og integritet i realtid, hvilket muliggør forudsigelig vedligeholdelse. Der forskes også i smarte materialer, der kan ændre deres egenskaber som reaktion på ydre stimuli. Ydermere vil additiv fremstilling fortsætte med at revolutionere feltet, hvilket giver mulighed for massetilpasning af skaller med interne gitterstrukturer til vægtreduktion og integrerede kølekanaler, der følger optimale væskedynamikveje, hvilket maksimerer køleeffektiviteten i de mest kompakte formfaktorer, man kan forestille sig.